การรักษาความร้อนของเนื้อสัตว์กระป๋อง การรักษาความร้อนล่วงหน้า

นี่คือเทคนิคทางเทคโนโลยีซึ่งเป็นสาระสำคัญซึ่งเป็นระยะสั้น (5-15 นาที) การสัมผัสกับวัตถุดิบของน้ำร้อนที่อุณหภูมิ 80-100 ° C ไอน้ำหรือน้ำมันพืชร้อน การแปรรูปวัตถุดิบด้วยน้ำร้อนหรือไอน้ำเรียกว่าการลวกการแปรรูปในน้ำมันพืชร้อน - การทอดและการทอดผักง่าย ๆ สำหรับการผลิตน้ำสลัดผักและอาหารกระป๋อง - ทางสัญจร

การรักษาความร้อนเบื้องต้นของวัตถุดิบจะดำเนินการเพื่อเปลี่ยนปริมาณของวัตถุดิบนุ่มพวกเขาเพิ่มการซึมผ่านของเซลล์เพิ่มการยับยั้งเอนไซม์เอนไซม์ไฮโดรไลเซโปรโตเพคตินกำจัดอากาศออกจากเนื้อเยื่อพืชเพิ่มปริมาณแคลอรี่ของวัตถุดิบและให้คุณสมบัติรสชาติเฉพาะ

จำเป็นต้องมีการเปลี่ยนแปลงปริมาณและมวลของวัตถุดิบตัวอย่างเช่นในการผลิตเนื้อสัตว์และผักกระป๋องสูตรที่มีถั่วแห้งและเมล็ดข้าว ในการทำเช่นนี้ถั่วหรือเมล็ดแห้งจะลวกในน้ำเดือด 10-20 นาทีเพื่อให้เมล็ดข้าวพองตัวในขณะที่ปริมาตรเพิ่มขึ้นประมาณสองเท่า หากยังไม่เสร็จสิ้นเมื่อทำหมันอาหารกระป๋องพืชตระกูลถั่วแห้งและข้าวบวมเนื่องจากการดูดซึมของน้ำซุปและเฟสของเหลวน้อยหรือไม่มีเลยยังคงอยู่ในผลิตภัณฑ์สำเร็จรูป

วัตถุดิบจะถูกทำให้อ่อนลงเพื่อให้สามารถบรรจุในกระป๋องหรือเพื่ออำนวยความสะดวกในการกำจัดชิ้นส่วนที่กินไม่ได้ - เปลือกเมล็ดเมล็ดในระหว่างการเช็ดที่ตามมาบนตะแกรง ผลไม้อ่อนตัวลงในระหว่างการรักษาความร้อนเนื่องจากการย่อยสลายของโปรโตเพคตินและการแข็งตัวของโปรตีนโปรโตพลาสซึม

การลวกช่วยให้คุณเพิ่มผลผลิตน้ำผลไม้และการทำให้สุกของวัตถุดิบด้วยน้ำตาลและเกลือ

การยับยั้งเอนไซม์วัตถุดิบจำเป็นเพื่อป้องกันการเปลี่ยนแปลงที่ไม่พึงประสงค์ในผักและผลไม้ในระหว่างการบรรจุกระป๋องโดยเฉพาะอย่างยิ่งเพื่อป้องกันการคล้ำของวัตถุดิบในอากาศเนื่องจากกิจกรรมของเอนไซม์ออกซิเดชั่น สำหรับเรื่องนี้การลวกระยะสั้น (5-10 นาที) ถูกนำไปใช้ในน้ำที่อุณหภูมิ 85-100 ° C ซึ่งกรดนั้นมีกรดซิตริกหรือกรดทาร์ทาริกซึ่งมีความเข้มข้น 0.1-0.2%

การไฮโดรไลซิสของโปรโตเพคตินเป็นเพคตินที่ละลายน้ำได้เป็นสิ่งจำเป็นในการผลิตผลิตภัณฑ์ผลไม้กระป๋องที่มีความคงตัวคล้ายวุ้น (แยมแยมเยลลี่แยมมาร์มาเลด) เนื่องจากเพกตินกลายเป็นเยลลี่ต่อหน้าน้ำตาลและกรด สำหรับสิ่งนี้ผลไม้จะถูกลวกด้วยไอน้ำเป็นเวลา 10-20 นาที

หากมีสารเพคตินเพียงเล็กน้อยในวัตถุดิบดังนั้นเพื่อให้ได้เยลลี่ผลไม้ที่เรียกว่าน้ำเจลคือน้ำผลไม้เจล ได้แก่ น้ำผลไม้จากผลไม้ที่อุดมไปด้วยเพกตินที่ละลายน้ำได้

การกำจัดอากาศที่อยู่ในช่องว่างระหว่างเซลล์ของเนื้อเยื่อพืชเป็นสิ่งจำเป็นเพื่อป้องกันการเกิดออกซิเดชันของผลิตภัณฑ์กึ่งสำเร็จรูปการกัดกร่อนของภาชนะบรรจุโลหะและการสร้างแรงดันสูงในธนาคารในระหว่างการทำหมัน เมื่อลวกอากาศส่วนใหญ่จากเนื้อเยื่อพืชจะถูกลบออก

สำหรับการลวกด้วยไอน้ำเทปต่อเนื่องหรือสกรูที่เรียกว่าลวกหรือสเปรด

ควรเน้นว่าการลวกด้วยไอน้ำนั้นดีกว่าเนื่องจากการสูญเสียคาร์โบไฮเดรตและสารที่ละลายในน้ำอื่น ๆ ของวัตถุดิบต่ำกว่า (5%) เมื่อเทียบกับการลวกด้วยน้ำร้อน (20%)

สำหรับการเตรียมอาหารผักมักจะทอด ในขณะเดียวกันปริมาณแคลอรี่จะเพิ่มขึ้นซึ่งเป็นกรอบสีน้ำตาลทองของคาร์โบไฮเดรตคาร์เมลที่ถูกสร้างขึ้นซึ่งทำให้วัตถุดิบที่คั่วมีรสชาติที่เฉพาะเจาะจง ผักทอดในน้ำมันพืชให้ความร้อนถึง 130-140 ° C นานหลาย (5-15) นาที

เมื่อคั่ววัตถุดิบความชื้นจะระเหยเป็นจำนวนมากและน้ำมันจะถูกดูดซึมเข้าสู่ผัก ด้วยเหตุนี้ปริมาณของแข็งในวัตถุดิบทอดและปริมาณแคลอรี่จะเพิ่มขึ้น

กระบวนการทอดที่ canneries นั้นดำเนินการในหม้อทอด - เตาน้ำมันไอน้ำและหม้อหุงไอน้ำอเนกประสงค์ของ A9-KV2-D ประเภทถูกนำมาใช้ในการผลิตขนาดเล็ก

การก่อตัวของเปลือกสีทองเป็นสัญญาณทางประสาทสัมผัสของความพร้อมของวัตถุดิบทอดและเกณฑ์วัตถุประสงค์คือการทอดที่มองเห็นได้ซึ่งถูกกำหนดโดยสูตร

โดยที่ M d0 คือมวลของวัตถุดิบก่อนทอด ม - มวลของวัตถุดิบทอด

เปอร์เซ็นต์การทอดที่คุณภาพของวัตถุดิบทอดที่ดีที่สุดคือ 45-50 สำหรับแครอท 50 สำหรับหัวหอม, 32-35% สำหรับมะเขือ ร้อยละของการทอดมีความจำเป็นสำหรับการคำนวณบรรทัดฐานของการใช้วัตถุดิบต่อหน่วยของผลิตภัณฑ์สำเร็จรูปและสำหรับการตรวจสอบการทำงานของหม้อทอด ในการกำหนดสตูว์นั้นจะมีการชั่งน้ำหนักวัตถุดิบจำนวนหนึ่งใส่ลงในตะกร้าตาข่ายทอดน้ำมันจะถูกระบายออกและชั่งน้ำหนักอีกครั้ง

พวกเขายังใช้ตัวบ่งชี้ที่บ่งบอกถึงสัดส่วนที่แท้จริงของการทอดซึ่งเข้าใจได้ว่าเป็นการสูญเสียความชุ่มชื้นในระหว่างการทอดนั่นคือสิ่งที่ "ทอด" อย่างแท้จริง True ouzhar (%) ถูกกำหนดโดยสูตร

ที่ไหน x - ร้อยละของการทอด M - น้ำมันจำนวนมากถูกดูดซึมเข้าสู่วัตถุดิบทอด

กระบวนการทางเทคโนโลยีสำหรับการผลิตอาหารกระป๋อง

บน แต่งตั้ง การดำเนินงานสามารถแบ่งออกเป็น การตรวจสอบ (การตรวจสอบการเลือกวัตถุดิบ) เป็นการเตรียมการ (boning, trimming, grinding, pre-treatment, heat treatment, Ambassador ฯลฯ ) และ หลัก (การแบ่งบรรจุการบรรจุการทำหมัน)

แผนการเทคโนโลยีการดำเนินงานขั้นพื้นฐานเป็นเรื่องปกติสำหรับโครงร่างส่วนใหญ่ เหล่านี้ ได้แก่ การเตรียมวัตถุดิบ เพื่อลบส่วนประกอบที่มีมูลค่าต่ำ (การกำจัด, การทำให้เป็นเลือด, การลอก) ตัดเป็นชิ้น ๆ, บด, การแบ่งส่วน-prepackaging, โค๊ต, ความร้อน การรักษา ระบายความร้อน (รูปที่ 1.1)

สำหรับโครงการเทคโนโลยี การผลิตอาหารกระป๋องเนื้อสัตว์และผัก (“ ข้าวต้มกับเนื้อ”,“ เนื้อกับมันฝรั่ง”,“ Solyanka ด้วยเนื้อสัตว์” เป็นต้น) เป็นลักษณะเฉพาะ การบดหยาบของเนื้อดิบไม่มีกระดูก บนเครื่องตัดเนื้อหรือท็อปส์ซูปั่นและผสมเนื้อสัตว์ที่เตรียมไว้แล้วพร้อมกับฟิลเลอร์ผัก (โจ๊ก, มันฝรั่ง, กะหล่ำปลี), เครื่องเทศและเกลือเพื่อให้ได้ชิ้นส่วนที่กระจายอย่างทั่วถึง พร้อมผสม บรรจุในภาชนะบรรจุปิดผนึกฆ่าเชื้อและทำให้เย็นลง (รูปที่ 1.2)

ที่ การผลิตอาหารกระป๋องเครื่องบรรจุ บดวัตถุดิบโดยไม่ต้องรักษาความร้อนก่อนหรือหลังการทอดหรือลวก ผสมกับเกลือและเครื่องเทศและโอนไปยังบรรจุภัณฑ์และการฆ่าเชื้อ. ในการเตรียมการวางวัตถุดิบที่ลวกจะถูกบดบนเครื่องตัด , ทำไขมันน้ำซุปนมหรือไข่เกลือและเครื่องเทศ หลังจากการบดเพิ่มเติมในโรงบดคอลลอยด์มวลที่มีลักษณะคล้ายก้อนจะถูกบรรจุในภาชนะ (รูปที่ 1.3)

ดังนั้นสำหรับการผลิตเนื้อกระป๋องจำเป็นต้องเตรียมวัตถุดิบอย่างถูกต้องและมีภาชนะบรรจุซึ่งหลังจากบรรจุและปิดผนึกแล้วจะต้องดำเนินการผลิตผลิตภัณฑ์เพิ่มเติมและเก็บรักษา

การยอมรับการตัดการตัดและการตัดแต่งเนื้อสัตว์วัตถุดิบหลักที่ร้านกระป๋อง ใช้เวลาการปฏิบัติตามข้อกำหนดและกฎเกณฑ์เฉพาะสำหรับการผลิตไส้กรอกรวมถึงการกำหนดเงื่อนไขประเภทและความสมบูรณ์ของเนื้อสัตว์จำนวนซากจำนวนมวลของสินค้าที่ได้รับเป็นต้น

การยอมรับของวัตถุดิบ

ตัด

boning, การตัดแต่ง

ตัดเป็นชิ้น ๆ

"สตูว์เนื้อวัว" "เนื้อตุ๋น" "เนื้อย่าง" "เนื้อในสีขาว

ซอส (เนื้อแกะ, หมู)”

การทอดเกลือกวน

เนื้อสัตว์ที่มีแป้งเครื่องเทศและเนื้อสัตว์ไขมันที่มีส่วนผสม -

พาสตา

การผสม

ด้วยลูกปืน

แป้งมะเขือเทศ -

พาสต้าเกลือ

และเครื่องเทศ

การแบ่งส่วน

การทำหมัน

ระบายความร้อน

การเรียงลำดับและการเก็บรักษา

ห่อ

มะเดื่อ กระบวนการทางเทคโนโลยีสำหรับการผลิตอาหารกระป๋องก้อนธรรมชาติ

การยอมรับของวัตถุดิบเนื้อสัตว์

ตัด boning ตัดแต่ง

"โจ๊กพิเศษ" "Solyanka กับเนื้อ"

"เนื้อกับมันฝรั่ง"

วัตถุดิบบดเนื้อสัตว์

ด้านบนของชิ้น

การเตรียมผัก

ผสมเนื้อดิบกับผัก, เกลือ, เครื่องเทศและน้ำดื่ม

ห่อ

การทำหมัน

ระบายความร้อน

การเรียงลำดับ

ห่อ

การเก็บรักษา

มะเดื่อ กระบวนการทางเทคโนโลยีสำหรับการผลิตเนื้อสัตว์และผักกระป๋อง

การยอมรับ (ละลาย) ของวัตถุดิบ

การลอก, การชะล้าง

"Ragu" Boning, venation

|  |

การปรุงอาหารหรือลวก

เจียร Boning

"ขยะเครื่อง" วาง "มือสมัครเล่น"

"Red Selts" "พิเศษ"

"อาร์กติก"

การผสมวัตถุดิบกับคนอื่น ๆ การตัดการทำอาหาร

![]() วางส่วนผสม

วางส่วนผสม

การแบ่งส่วน

การทำหมัน

ระบายความร้อน

การเรียงลำดับ

ห่อ

การเก็บรักษา

มะเดื่อ กระบวนการทางเทคโนโลยีสำหรับการผลิตอาหารกระป๋องเครื่องใน

ตัดซากครึ่ง (ซาก) ผลิตทั้งในรูปแบบผสมและในรูปแบบที่แตกต่าง

ก้อนเนื้อ เกี่ยวกับวิธีการและเทคนิคการผลิตไส้กรอก . อย่างไรก็ตามมี ความแตกต่างบางอย่าง. เนื้อสัตว์ที่มีไว้สำหรับการผลิต อาหารกระป๋องธรรมชาติแยกออกจากกระดูก ในครั้งเดียวเป็นชิ้นใหญ่.

เนื้อสดโดยการลบ หยาบคายเท่านั้น การก่อตัวของเนื้อเยื่อเกี่ยวพันเรือขนาดใหญ่ต่อมกระดูกอ่อนและกระดูก ไขมันในกล้ามเนื้อจะไม่ถูกลบออกเมื่อเนื้อหมูถูกเคลือบผิว สดดิบสดแยกเนื้อเยื่อและบาดแผลต่างประเทศ เมื่อตัดแต่งเนื้อสัตว์และไขมันดิบในเวลาเดียวกัน หั่นเป็นชิ้น ๆ: สำหรับการตัดด้วยตนเองที่มีน้ำหนักไม่เกิน 500 ... 600 กรัมสำหรับการตัดด้วยเครื่องจักร - สูงถึง 2 กิโลกรัมหรือมากกว่า

ที่ ซากและซากเนื้อ ฉันหมวดหมู่ของส่วนโภชนาการของวัตถุดิบที่ใช้สำหรับ การทำอาหารกระป๋องพาสเจอร์ไรส์และ เนื้อสัตว์ - สำหรับเนื้อสับ, เนื้อกระป๋อง, เนื้อตุ๋น ฯลฯ

การตัดการตัดและการตัดแต่งวัตถุดิบในการผลิตกระป๋องจะดำเนินการในสายการผลิตที่ใช้โดยการประชุมเชิงปฏิบัติการการผลิตไส้กรอกวัตถุดิบ

การเตรียมเครื่องการประมวลผล ผลพลอยได้ก่อนใช้ในอุตสาหกรรมบรรจุกระป๋อง ซึ่งจะรวมถึง ละลายพวกเขาเป็นอิสระจากการปนเปื้อนเอาเนื้อเยื่อที่มีมูลค่าต่ำแยกไขมัน

ภาษา ตรวจสอบ, ลบเศษของน่องและกระดูกไฮออยด์, ล้างในน้ำและทำความสะอาดจากเยื่อเมือก (ผิวหนัง) ใน centrifuges (อุณหภูมิของน้ำ 75 ... 80 ° C, เวลาในการประมวลผล 1 ... 4 นาที) หลังจากระบายความร้อนลิ้นและเนื้อหมูจะถูกจัดเรียงตามน้ำหนัก ตับ ตรวจ, เส้นเลือด, หั่นเป็นชิ้น ๆ ที่มีน้ำหนัก 300 ... 500 กรัมและล้างเป็นเวลา 5 ... 10 นาทีในน้ำเย็น

ไต พวกเขามีรอยเปื้อนตัดเป็น 2-4-16 ส่วนและแช่ 2 ชั่วโมงในน้ำไหลเย็น หัวใจและปอด ล้างไขมันให้สะอาดใช้ก้อนเลือดและหลอดเลือดล้างในน้ำเย็น เต้า ล้างไขมันให้สะอาดหั่นเป็นชิ้นแล้วล้างน้ำ 20 นาทีหรือแช่ในน้ำส้มสายชู 5% นาน 5 นาที

วัตถุดิบบดเนื้อสัตว์รับจ้างผลิตเนื้อสัตว์แปรรูปจากเนื้อสัตว์แปรรูป ตัดด้วยมือบน เครื่องตัดเนื้อ ออกเป็นชิ้น ๆ มีน้ำหนักตั้งแต่ 30 ถึง 200 กรัมสำหรับการวางในโถพร้อมกับเกลือเครื่องเทศหรือไส้

ในการผลิต สับวางอาหารกระป๋อง , อาหารกระป๋องและอาหารสำหรับเด็กและอื่น ๆ เนื้อดิบบดให้ละเอียด ท็อปส์ซู, ใบมีด, เครื่องผสมอาหาร, อิมัลซิไฟเออร์และโรงงานคอลลอยด์

เนื้อบด สำหรับเนื้อสัตว์กระป๋องส่วนใหญ่จะทำในลักษณะเดียวกับการผลิตไส้กรอก อย่างไรก็ตามเมื่อสับเนื้อสับลงไปแล้ว แนะนำเพิ่มเติม 3 ... แป้ง 6% และฟอสเฟต 0.5% และ ปริมาณน้ำที่เติมเข้าไปจะลดลง 5% เมื่อเทียบกับมาตรฐานสำหรับไส้กรอกสับ เนื้อเยื่อเกี่ยวพันเพิ่มขึ้นไฮโดรไลซ์โดยการให้ความร้อนกับกลูเตนส่งเสริม การปรับปรุงคุณภาพ อาหารกระป๋องสับละเอียด

การผสมวัตถุดิบในการบรรจุกระป๋องในการผลิตเนื้อกระป๋องสับละเอียด ผสมเนื้อสับกับเบคอน ก่อนที่จะบรรจุในกระป๋อง; เกลือแห้งกับเนื้อสัตว์ก่อนที่จะแก่ตัวลงในเกลือการบดรองในด้านบนและการบรรจุ ("อาหารเช้าเนื้อสัตว์"); ผลิตภัณฑ์ย่อยย่อยและลวกก่อนการบรรจุ ("สารพัน"); สำหรับนักการทูต เช่นเดียวกับเนื้อกับเนื้อหมูสับ "เนื้อวัว (แกะ) สำหรับอาหารเช้า"; เนื้อสับหรือสับก่อนที่จะบรรจุในขวดที่มีเกลือ, แป้ง, เครื่องเทศ, หัวหอม, วางมะเขือเทศ, น้ำตาล, น้ำส้มสายชู, ผัก, ซีเรียล ฯลฯ ในการผลิตเนื้อกระป๋องและอาหารกระป๋องเช่น“ สตูว์เนื้อวัว”,“ เนื้อในซอสขาว” เป็นต้น

เอกอัครราชทูตเนื้อดิบในการผลิตเนื้อสัตว์บรรจุกระป๋องในขั้นตอนต่างๆของการแปรรูปเทคโนโลยี เกลือถูกนำเข้าสู่วัตถุดิบเนื้อสัตว์. ในการผลิตอาหารกระป๋อง "Entrecote" จากเนื้อม้าทำด้วยการรักษาความร้อนเบื้องต้นของวัตถุดิบในรูปแบบหรือ "เนื้อตุ๋น" เติมเกลือโดยตรงเมื่อเติมผลิตภัณฑ์ลงในกระป๋อง. บางครั้งในผลิตภัณฑ์เนื้อสัตว์และผักกระป๋อง ("เครื่องในสับ") เกลือผสมกับส่วนประกอบอื่น ๆ บนเครื่องผสมและโอนผลิตภัณฑ์ไปยังบรรจุภัณฑ์ทันที ในการผลิต เกลือกระป๋อง ในเครื่องตัดด้วยเครื่องเทศและน้ำซุป

ในการผลิต แฮมกระป๋อง โดยไม่คำนึงถึงประเภทของการรักษาความร้อนที่ตามมาเช่นเดียวกับอาหารกระป๋องที่ทำด้วยการรักษาความร้อนเบื้องต้นของวัตถุดิบในรูปแบบ (“ ม้วนเนื้อม้า, เนื้อม้าและเดลี่”) เอกอัครราชทูตดำเนินการ วิธีแห้งเปียกและผสม

เมื่อเตรียมวัตถุดิบสำหรับการผลิตอาหารกระป๋อง“ Tourist Breakfast” และ“ Chopped Bacon” ส่วนผสมการบ่มจะผสมกับเนื้อสัตว์ในเครื่องผสมและเกลือในอ่างจาก 48 ชั่วโมง (“ Tourist's Breakfast”) ถึง 4-5 วัน (“ Chopped Bacon”)

การรักษาความร้อนเบื้องต้นของวัตถุดิบวัตถุดิบพื้นฐานบางประเภทอาจมีการบรรจุกระป๋อง ก่อนที่จะมีการรักษาความร้อน: ลวก, ทอด, ทำอาหาร, ทอด, สูบบุหรี่

ลวก เพราะมันหมายถึง การปรุงอาหารสั้น ๆ ของวัตถุดิบในน้ำใน น้ำผลไม้ของตัวเอง หรือ ในไอน้ำ ไปยัง ไม่สมบูรณ์ การเตรียมความพร้อม การเสื่อมสภาพของโปรตีนความร้อนนั้นมีเส้นผ่านศูนย์กลางของเส้นใยกล้ามเนื้อลดลง กดความชื้นฟรี, น้ำหนัก เนื้อสัตว์หลังจากลวกลดลง 40 ... 45% และปริมาณ - 25 ... 30% ในขณะเดียวกันบางส่วนในระหว่างกระบวนการลวก เนื้อเยื่อเกี่ยวพันถูกต้มความแข็งแรงลดลงการซึมผ่านของเยื่อหุ้มเซลล์เพิ่มขึ้น การลวกทำให้เกิดการหยุดทำงาน เอนไซม์กล้ามเนื้อและ ความตาย รูปแบบของพืชจุลินทรีย์ที่พบในเนื้อสัตว์ ที่เกิดขึ้นใน ประสิทธิภาพของการฆ่าเชื้อที่ตามมาเพิ่มขึ้น

มีหลายวิธี ลวกเนื้อสัตว์ บน ครั้งแรก วิธีการของวัตถุดิบเส้นเลือดถูกวางในลวก (หรือหม้อไอน้ำ) กับน้ำเดือดในอัตราส่วน 53:47

ที่ ที่สอง ทาง - ลวกเนื้อในน้ำผลไม้ของมันเองเนื้อจะถูกโหลดลงในลวก 2/3 ของปริมาตรเพิ่มน้ำร้อน (4 ... 6% ของมวลเนื้อ)

ที่ ที่สาม ทาง 15 ... เติมน้ำ 20% ให้กับเนื้อสัตว์ , ระยะเวลาของกระบวนการคือ 30 ... 40 นาที จากนั้นเนื้อจะถูกขนถ่ายและน้ำซุปที่เหลือก็ระเหยไป

คั่ว นั่นคือ การรักษาความร้อน ผลิตภัณฑ์เพียงพอในการแสดงตน ไขมันมาก. ไขมันเป็นตัวกลางในการถ่ายเทความร้อนด้วยของเหลว ปรับปรุงสภาพความร้อน และในเวลาเดียวกันปกป้องผลิตภัณฑ์จากความร้อนสูงเกินไป เมื่อการทอดเกิดขึ้น การย่อยสลายไขมันบางส่วน ถึงกลีเซอรีนและกรดไขมันอิสระรวมถึงความร้อนจากการแตกแยกถึง 10 ... 20% ของคอลลาเจนของเนื้อเยื่อเกี่ยวพัน

ปริญญาตรี การก่อตัวของสารที่มีกลิ่นหอม และชนิดของมันขึ้นอยู่กับอุณหภูมิการทอด: ที่ 105 ... 130 ° C ระยะเริ่มต้นของการก่อตัวของสารระเหยที่อุณหภูมิ 150-160 ° C กระบวนการทวีความรุนแรงมากที่ 180 ° C อาจเกิด "การเผาไหม้" เกิดขึ้นจากการทำให้เกิดคาร์บอนจากพื้นผิวของผลิตภัณฑ์การก่อตัวของสารที่มีรสชาติและกลิ่นที่ไม่พึงประสงค์

ระยะเวลาการทอด ขึ้นอยู่กับขนาดของชิ้นและชนิดของวัตถุดิบคือจาก 8 นาที นานถึง 45 นาที ในการปฏิบัติทางเทคโนโลยี มูลค่าการสูญเสียมวล เนื้อดิบระหว่างการทอดคือ 35 ถึง 60%

ขึ้นอยู่กับประเภทของอาหารกระป๋องที่ผลิต คั่ว การผลิต หลังจากลวก หรือไม่ใช้มันครั้งหรือสองครั้งโดยใช้กระดูกไขมันหมูน้ำมันดอกทานตะวันกลั่นเนย (5 ... 10% โดยน้ำหนักของเนื้อดิบ)

การปรุงอาหาร ในกระป๋อง ไส้กรอกรูปสัมผัส (ไส้กรอกริกาและไส้กรอกลัตเวีย) หลังจากคั่ววัตถุดิบเค็มสำหรับการผลิตแฮมกระป๋องวัตถุดิบเค็มหรือดิบที่ไม่ใส่เกลือในแม่พิมพ์

การเตรียมวัสดุสนับสนุนชีพจร ตรวจสอบทำความสะอาดสิ่งสกปรกและเมล็ดธัญพืชแช่ในน้ำอุ่น (1.5 ... 3 ชั่วโมง) ล้างและลวกใน 6 ... 30 นาที

ซีเรียล ทำความสะอาดสิ่งสกปรก ข้าวบาร์เลย์และไข่มุกจะถูกล้างลวกเป็นเวลา 8 ... 10 นาทีสำหรับอาการบวมและล้างอีกครั้งในน้ำเย็น บัควีทอบบนแผ่นอบนำไปแช่ในน้ำร้อนแล้วนำไปผสมกับเกลือและเครื่องเทศแล้วนำไปบรรจุในบรรจุภัณฑ์ที่ร้อน

ผลิตภัณฑ์แป้ง ตรวจสอบขจัดสิ่งสกปรกลวกในน้ำเดือด (5 ... 10 นาที) แล้วล้างด้วยน้ำเย็น เพื่อล้างพาสต้า, บะหมี่, วุ้นเส้นเพื่อหลีกเลี่ยงการติดกาวพวกเขาในอาหารกระป๋องสำเร็จรูป, ไขมันละลายเพิ่ม

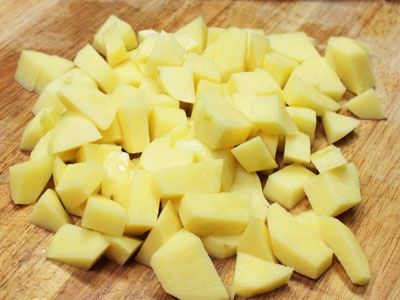

ผัก (แครอทหัวบีทกะหล่ำปลี) ปรับเทียบ, ล้าง, ตรวจสอบ, ทำความสะอาดสิ่งสกปรก, สถานที่ที่เสียหาย, บด มันฝรั่ง ล้างปรับเทียบตรวจสอบทำความสะอาดทำความสะอาดล้างอีกครั้งและหั่นเป็นก้อน (10 ... 15 มม.) หรือแถบบนหัวผัก

หัวหอมและกระเทียม ตรวจสอบทำความสะอาดจากใบที่แห้งแล้วตัดรากและส่วนบนออกจากบริเวณที่เสียหายจากนั้นล้างและหั่นผักหรือใบมีด หั่นบาง ๆ หัวหอมทอด กับกระดูกหรือไขมันหมู (5 ... 20% โดยน้ำหนักของหัวหอมดิบ) เป็นสีทองหรือสีน้ำตาลอ่อน ผลผลิตของหัวหอมทอดคือ 60% โดยน้ำหนักของหัวหอมสดและไขมัน

สำหรับการปรุงอาหาร น้ำซุปกระดูก ล้างกระดูกเป็นเวลา 15 ... 20 นาทีในการไหลของน้ำเย็นในถังหรือห้องอาบน้ำ แล้วก็กระดูก ทอด ในเตาเผาขี้เลื่อยเป็นเวลา 20 ... 40 นาทีที่ 120 ... 160 ° C เพื่อให้น้ำซุปที่ได้นั้นมีสีน้ำตาลกลิ่นหอมและรสชาติที่ดี หม้ออบจะถูกโหลดลงในหม้อไอน้ำแบบสองผนังเทน้ำ (อัตราส่วน 1: 3 ของกระดูกต่อน้ำ) และ ชง สำหรับ 3-4 ชั่วโมงที่ 90 ... 95 เกี่ยวกับ C. ในตอนท้ายของการปรุงอาหาร ปกป้องน้ำซุปกำจัดไขมันออกจากผิว

ซอสให้อาหารกระป๋อง รสชาติที่เฉพาะเจาะจงและลักษณะที่น่าสนใจ ขึ้นอยู่กับองค์ประกอบที่กำหนดการก่อตัวของรสชาติและประเภทของซอสสำเร็จรูปพวกเขาจะถูกแบ่งออกเป็นมะเขือเทศสีขาวครีมเปรี้ยวหวานและไวน์

ซอสปรุงสุก บนกระดูกหรือน้ำซุปเนื้อสัตว์ ตามรูปแบบดังต่อไปนี้ . ในขั้นตอนแรกแป้งผัด (ผัด) จะถูกเพิ่มในน้ำซุปร้อนและน้ำซุปจะถูกต้มด้วยการกวนเป็นเวลา 10 ... 20 นาทีจนกระทั่งแป้งหายไป จากนั้นทำซอสมะเขือเทศครีมหรือฟิลเลอร์อื่น ๆ เกลือน้ำตาลเครื่องเทศและอีกครั้งด้วยการกวนต้มซอสเป็นเวลา 5 ... 15 นาที ซอสพร้อมเทลงในขวดที่ 70 ... 75 ประมาณ C

การเตรียมภาชนะบรรจุเหยือกและฝา ไม่ควรมี สารปนเปื้อนจาระบีตกค้างฝุ่นโลหะและขี้เลื่อยปรับการสะสมบนพื้นผิวด้านใน เชื่อมตะเข็บ ร่างกายและด้านล่างจะต้องสุญญากาศ

ธาราจะต้องผ่าน การฆ่าเชื้อเบื้องต้นลดการปนเปื้อนของจุลินทรีย์ แก้ว ล้างกระป๋อง สารละลายโซเดียมไฮดรอกไซ 2-3% หลังจากล้างหน้า ธนาคารจัดการ ไอน้ำร้อนและน้ำร้อน (95 ... 98 ° C) แผ่นโลหะมีวัตถุประสงค์เพื่อการบรรจุขวดแก้ว corking ต้มในน้ำเดือด 2-3 นาทีในมุ้ง

การรักษาสุขอนามัย ภาชนะแก้วและดีบุกและ การอบแห้งที่ตามมา พวกเขาผลิตขึ้นในอุปกรณ์ประเภทสายพานลำเลียงพิเศษซึ่งประกอบด้วยหลายส่วน: การซัก (แช่) การโกนการล้างและการทำให้แห้ง

ส่วนและบรรจุกระป๋องเมื่อแบ่งส่วน ต้องให้แน่ใจว่าการปฏิบัติตามอัตราส่วนขององค์ประกอบหลักของการกำหนดกับข้อกำหนดปัจจุบันของเงื่อนไขทางเทคนิค

เมื่อบรรจุ เลย์แรก หนา ส่วนประกอบ: เกลือเครื่องเทศไขมันดิบเนื้อสัตว์ ฯลฯ หลังจากนั้น ส่วนประกอบของเหลวจะถูกเทลงในขวด - น้ำซุปซอส

ที่ การแบ่งส่วนแบบแมนนวล ชั่งน้ำหนักเนื้อหาของแต่ละขวด เกลือเครื่องเทศและวัตถุดิบพื้นฐานมีการวางในลำดับที่แน่นอน: ก่อนวางใบเบย์เกลือและเครื่องเทศวางแล้วไขมันและเนื้อสัตว์ เกลือและพริกไทยป่นผสมล่วงหน้าตามสูตรและบรรจุด้วยอุปกรณ์การเติมและบรรจุหรือเครื่องจักร

เมื่อบรรจุ ของเหลว (น้ำซุปซอส) เปราะ (เครื่องเทศซีเรียล) และผลิตภัณฑ์พลาสติก (สับ) ยาโดยเครื่องโดยปริมาณ ใช้ถังบรรจุที่วัดได้

โดยเครื่อง แพ็คเนื้อหั่นเป็นชิ้น (เนื้อตุ๋น, ทอดในซอส, สตูว์เนื้อวัว, สตูว์), สับ, วางอาหารกระป๋องและอาหารกระป๋องประเภทอื่น ๆ เช่นลิ้น, แฮม, ไส้กรอก, สัตว์ปีกกระป๋องและกระต่ายและอื่น ๆ บรรจุด้วยมือ

กระป๋องที่เต็มไป จากเครื่องจ่ายโดยสายพานลำเลียง ผ่านไป ควบคุมการชั่งน้ำหนักและการกลิ้ง

ควบคุมการชั่งน้ำหนัก การผลิต ด้วยมือ บนหน้าปัดชั่งหรือเครื่องตรวจสอบ วัตถุประสงค์หลักของการดำเนินการนี้คือเพื่อป้องกันการผลิตกระป๋องที่ไม่ได้บรรจุ (น้ำหนักเบา) และที่เติมเกิน (หนัก)

กระป๋องน้ำหนักเต็มไปด้วยเนื้อหาโดยลำเลียง เสิร์ฟตอนพระอาทิตย์ตก (สิ่งที่แนบมาของฝาครอบกับที่อยู่อาศัย) บนเครื่อง seaming ก่อนเสิร์ฟ ปก บนบอลติค เครื่องหมายนั่นคือพวกเขาใช้สัญญาณพิเศษบีบโลหะภายในกระป๋องหรือ (น้อยกว่าปกติ) โดยใช้การพิมพ์ตัวอักษร

สาระสำคัญของกระบวนการ โค๊ต ประกอบด้วย เชื่อมต่อลึกลับ ปิดฝากระป๋องด้วย การก่อตะเข็บคู่. ให้กับร่างกาย ใส่พื้นและเมื่อประกอบเข้าด้วยกันทั้งคู่จะถูกจับยึดอย่างแน่นหนาระหว่างตลับหมึกด้านบนและด้านล่างและเริ่มหมุน ตั้งอยู่ด้านข้าง ลูกกลิ้งถูกกด ไปที่ด้านล่างหมุน ทำลายมันใน.

ในอุตสาหกรรมบรรจุกระป๋อง ใช้กันอย่างแพร่หลายอพยพ เนื้อหาสามารถ ก่อนพระอาทิตย์ตก. โดยปกติแล้วอากาศเข้าสู่ขวดในระหว่างการแบ่งส่วนและตั้งอยู่ระหว่างชิ้นเนื้อในรูขุมขนและละลายในของเหลวบางส่วน การปรากฏตัวของออกซิเจน ทำให้เกิดการกัดกร่อนของโลหะเร่งกระบวนการออกซิเดชั่นในผลิตภัณฑ์ซึ่งส่งผลเสียต่อคุณภาพของไขมัน (เพิ่มเปอร์ออกไซด์และจำนวนกรด pH และความเป็นกรดโดยรวมของผลิตภัณฑ์) เร่งการทำลายวิตามินและสารอะโรมาติกสร้างเงื่อนไขที่เอื้ออำนวยต่อการพัฒนาแบคทีเรียแอโรบิก อาหารกระป๋องและลดอายุการเก็บรักษา

ตรวจสอบความหนาแน่นของกระป๋องหลังจาก seaming กระป๋องบนเครื่องทุกชนิดไม่รวม sealers สูญญากาศสายเทคโนโลยีให้ การทดสอบการรั่วไหล กระป๋องที่บรรจุและปิดผนึก เป้าหมายการยืนยัน - ป้องกันการทำหมันของธนาคารที่สะสมไม่ดีซึ่งในระหว่างการอบร้อน รอยด่างที่ใช้งานจะปรากฏขึ้น (เช่นเนื้อหาจะออกจากโถ) ธนาคารเพื่อความรัดกุม ตรวจสอบในหลายวิธี: การมองเห็น (การตรวจสอบจากภายนอก) ในอ่างควบคุมน้ำโดยใช้เครื่องทดสอบอากาศและน้ำ

หากตรวจพบการรั่วไหล กระป๋องจะถูกลบออกจากสายพาน. รีดไม่ดี ธนาคารเปิดและ การเปลี่ยนแปลงเนื้อหา เพื่อคนอื่น ๆ หลังจากตรวจสอบรอยรั่วกระป๋องจะถูกถ่ายโอนเพื่อทำหมัน

รักษาความร้อนในกระบวนการผลิตอาหารกระป๋องเพื่อให้มั่นใจในความเสถียรของผลิตภัณฑ์ระหว่างการเก็บรักษาให้ใช้เช่น วิธีการรักษาความร้อนเช่นการทำหมันการฆ่าเชื้อด้วยความร้อนสูง

การทำหมัน - หนึ่งในปฏิบัติการหลักของกระบวนการทางเทคโนโลยีสำหรับการผลิตอาหารกระป๋องซึ่งดำเนินการโดยให้ความร้อนกับผลิตภัณฑ์ที่อุณหภูมิสูงกว่า 100 ° C เพื่อยับยั้งกิจกรรมสำคัญของจุลินทรีย์หรือทำลายพวกมันอย่างสมบูรณ์

แหล่งกำเนิดมลพิษที่สำคัญ อาหารกระป๋องก่อนการฆ่าเชื้อคือเนื้อสัตว์ดิบวัสดุเสริมและเครื่องเทศ โดยเฉลี่ยแล้วการปนเปื้อนแบคทีเรียทั้งหมดของเนื้อหาของอาหารกระป๋องสามารถเข้าถึง 1 I0 12 เซลล์ใน 1 กรัม (ซม. 3) ที่ระดับ 10 4 ถึง 2 ที่ได้รับการควบคุม 10 5 แบคทีเรีย

วัตถุประสงค์การฆ่าเชื้อ - การทำลายจุลินทรีย์ในรูปแบบเหล่านั้นที่สามารถพัฒนาได้ภายใต้สภาวะการเก็บรักษาปกติและก่อให้เกิดความเสียหายต่ออาหารกระป๋องหรือผลิตภัณฑ์อันตรายจากกิจกรรมที่สำคัญของมนุษย์ (สารพิษ) จุลินทรีย์ชนิดนี้รวมถึงตัวแทนของแอนนาโรบิส Cl botulinum และ anaerobes ที่เสื่อมเสีย Cl sporogenes, Cl perfringens, Cl, putrificum.

เครื่องทำความร้อนเนื้อสัตว์ที่อุณหภูมิ 134 ° C เป็นเวลา 5 นาที ทำลาย สปอร์เกือบทุกประเภทรวมถึงสปอร์ของจุลินทรีย์ที่ทนความร้อนมากที่สุด ที่พบมากที่สุด และอุณหภูมิสูงสุดที่อนุญาตสำหรับการฆ่าเชื้อผลิตภัณฑ์จากเนื้อสัตว์มีค่าต่ำกว่า 135 0 С (ภายใน 120 ®С)

ผลของการให้ความร้อนต่อจุลินทรีย์ . ความร้อนที่อุณหภูมิสูงกว่า 100 ° C ทำลายรูปแบบพืชส่วนใหญ่ จุลินทรีย์และสปอร์ส่วนใหญ่เกิดจาก การทำลายโปรตีนโปรโตพลาสมา เซลล์ที่มีชีวิตและการทำลายของเอนไซม์ ในเวลาเดียวกันภายใต้อิทธิพลของการรักษาความร้อน สปอร์ที่รอดตายจะเกิดใหม่ความสามารถในการงอกลดลงอย่างรวดเร็ว

จุลินทรีย์ทุกชนิด มีคุณสมบัติ ช่วงเวลาแห่งการกวาดล้าง เนื่องจากความต้านทานที่แตกต่างกันต่อความร้อน จุลินทรีย์ทนความร้อนที่ทนอุณหภูมิสูงสามารถ ปรับ ที่อุณหภูมิสูง ยิ่งกว่านั้นในการปรากฏตัวของเชื้อจุลินทรีย์ที่มีอุณหภูมิสูงมักจะมีเสถียรภาพทางความร้อน ตามกฎแล้วสปอร์แบบไม่ใช้ออกซิเจนจะตายช้ากว่าสปอร์แอโรบิก จาก anaerobes อันตรายที่สุด Cl โบทูลินั่มพิษที่แม้แต่ในปริมาณน้อยก็เป็นอันตรายต่อมนุษย์

ข้อพิพาท ไม้ Cl botulinum ทนต่อการเดือด ภายใน 3 ... 6 ชั่วโมงที่ 105 ° C พวกเขาจะตายหลังจาก 2 ชั่วโมง ระยะเวลาปิดใช้งาน สปอร์ของ CI ต่างๆ botulinum ที่ 110 0 C เป็นเวลา 7 ถึง 16 นาที

ข้อพิพาทตายในระยะ: เปิด เป็นครั้งแรก (เวทีแห่งความตายอย่างรวดเร็ว) ทำลาย มากกว่าครึ่งหนึ่งของสปอร์ในผลิตภัณฑ์ บน ที่สอง จำนวนสปอร์ที่ทำงานได้จะลดลงตามโค้งลอการิทึม ใน ที่สาม อัตราการตายของสปอร์ที่เหลืออยู่จำนวนเล็กน้อยจะลดลง

เปลี่ยนเนื้อในระหว่างการทำหมัน. การเปลี่ยนแปลงที่สำคัญและลักษณะเกิดขึ้นในเนื้อสัตว์เช่น การสูญเสียความร้อน สารโปรตีนที่ละลายน้ำได้, การเชื่อมและความร้อนใต้พิภพ สลายคอลลาเจน ออกซิเดชันเนื้อเยื่อเกี่ยวพันและ การย่อยสลายไขมัน, วิตามินเปลี่ยน, สารสกัดโครงสร้างและตัวบ่งชี้ทางประสาทสัมผัส

การไฮโดรไลซิสของสารไนโตรเจนที่มีน้ำหนักโมเลกุลสูงโพลีเปปไทด์บางชนิดถูกไฮโดรไลซ์ไปจนถึงเบสของไนโตรเจนที่มีน้ำหนักโมเลกุลต่ำ มีกระบวนการของการปนเปื้อนและ decarboxylation ของกรดอะมิโนบางอย่างพร้อมกับการทำลายและการสูญเสียของบางคนรวมถึงคนที่ไม่สามารถถูกแทนที่ได้

การเพิ่มขึ้นของอุณหภูมิและการเพิ่มขึ้นของระยะเวลาของการทำความร้อน เพิ่มการสลายตัวของคอลลาเจนความร้อนใต้พิภพ เพื่อกลูเตนและการย่อยสลายของกลูเตนไปจนถึงกลูตาไธโอน

การเปลี่ยนแปลงของคอลลาเจนในระหว่างการทำหมัน มีบทบาทเชิงบวกเนื่องจากคอลลาเจนที่ปรุงสุกแล้วจะถูกย่อยได้ดีกว่าทำให้เกิดน้ำซุปที่แข็งเมื่อถูกทำให้เย็นลงจนถึงสภาวะที่เป็นวุ้น เนื่องจากการย่อยสลายของคอลลาเจนในเนื้อเยื่อกล้ามเนื้อ ผลิตภัณฑ์กลายเป็น "อ่อนโยน" มากขึ้น" ในเรื่องนี้ในการผลิตกระป๋องเนื้อสัตว์ที่ใช้กันอย่างแพร่หลายที่มีเนื้อเยื่อเกี่ยวพันจำนวนมาก

โดยทั่วไปอุณหภูมิโดยทั่วไปสำหรับกระบวนการฆ่าเชื้อของอาหารกระป๋อง ส่งผลเสียต่อคุณค่าทางโภชนาการ สารโปรตีนละลายได้โดยเฉพาะอย่างยิ่ง ด้วยการเพิ่มอุณหภูมิและระยะเวลาของการให้ความร้อนระดับของการแข็งตัวของการเปลี่ยนแปลงจะเพิ่มขึ้นและยิ่งระดับการรวมตัวสูงขึ้นการย่อยโปรตีนที่ถูกทำลายโดยเอนไซม์ย่อยอาหารก็จะยิ่งช้าลงการย่อยและการย่อยได้ของเนื้อสัตว์ที่ผ่านการฆ่าเชื้อ

การเปลี่ยนแปลงไขมันภายใต้เงื่อนไขการทำหมัน การไฮโดรไลซิสของไตรกลีเซอไรด์จะถูกเร่ง และความอิ่มตัวของพันธะคู่ของอนุมูลอิสระของกรดไขมันกับกลุ่มไฮดรอกซิล การปรากฏตัวของกรดไขมันอิสระเพิ่มความเข้มข้นของการก่อตัวของสารประกอบออกซิเจน หลักฐานของการเปลี่ยนแปลงเหล่านี้คือการเติบโต กรดและ ลดไอโอดีน หมายเลข การพิจารณาการเปลี่ยนแปลงของไขมันภายใต้อิทธิพลของการทำหมันแนะนำว่าการแปรรูปที่อุณหภูมิสูง นำไปสู่การลดลงของมูลค่าทางชีวภาพของไขมัน.

การเปลี่ยนแปลงในสารสกัดในระหว่างการทำหมันกระบวนการที่ตรงกันข้ามสองกระบวนการเกิดขึ้น: ขุม สารสกัดจากการสลายตัวของสารประกอบโมเลกุลขนาดใหญ่และ ลดจำนวนของพวกเขา เนื่องจากการสลายตัวเนื่องจากความร้อน องค์ประกอบของสารระเหยและความเข้มข้นในเนื้อที่ผ่านการฆ่าเชื้อนั้นแตกต่างจากองค์ประกอบในเนื้อสัตว์ที่ปรุงแล้วซึ่งนำไปสู่ การปรากฏตัวของ ผลิตภัณฑ์มีกลิ่นเฉพาะ - " หม้อนึ่งความดัน».

เปลี่ยนวิตามินวิตามิน C, D, B, วิตามินบี, กรดนิโคตินและแพนโทธีนิกมีความเสถียรน้อยที่สุด ขึ้นอยู่กับประเภทของผลิตภัณฑ์ที่ผ่านการฆ่าเชื้อและโหมดที่เลือก ระดับการสูญเสียของพวกเขาถึง 40 ... 90% สัมพันธ์กับเนื้อหาในเนื้อสัตว์ดั้งเดิม โดยเฉพาะอย่างยิ่งการสูญเสียวิตามินบี 1 ในการผลิตเนื้อกระป๋อง "หมูตุ๋น" คือ 56 ... 86% ทนความร้อนได้มากที่สุด วิตามิน A, E, K, B 2 ในเวลาเดียวกันความต้านทานวิตามินเอจะปรากฏเฉพาะในกรณีที่ไม่มีออกซิเจน

การเปลี่ยนแปลงคุณสมบัติโครงสร้างและความแข็งแรงการฆ่าเชื้อด้วยความร้อนนั้นเด่นชัดกว่าการปรุงอาหาร เสริมสร้างโครงสร้างของผลิตภัณฑ์เนื้อสัตว์ และลดการกักเก็บน้ำ แข็งทื่อ เนื้อมีสาเหตุมาจากการหดตัวที่แข็งแกร่ง (ขนาดของเส้นใยกล้ามเนื้อหลังจากการฆ่าเชื้อลดลง 26 ... 30% และความยาวของชั้นเนื้อเยื่อเกี่ยวพัน - 2 ... 2.5 ครั้ง) และการอัดขึ้นรูปส่วนหนึ่งของความชื้นที่ถูกผูกไว้อย่างหลวม ๆ

ความร้อนอย่างต่อเนื่อง ที่อุณหภูมิสูงอย่างมาก ลดคุณสมบัติโครงสร้างและเชิงกล ทั้งเป็นผล เพิ่มความแข็งเนื้อ ในกรณีที่มีการเก็บรักษาเนื้อเยื่อกล้ามเนื้อในอาหารกระป๋องสูงหรือ ผลัดเนื้อ (ต่อหน้าเนื้อเยื่อเกี่ยวพันจำนวนมาก)

เทคนิคการทำหมันBackpressure ถูกสร้างขึ้นเทียมภายในเครื่องเพื่อหลีกเลี่ยงการละเมิดความสมบูรณ์ของอาหารกระป๋องในระหว่างการทำหมันเนื่องจากการก่อตัวของความดันมากเกินไปในธนาคาร

การฆ่าเชื้อของอาหารกระป๋องในสื่อไอน้ำเมื่อเปรียบเทียบกับการฆ่าเชื้อในน้ำให้การกระจายปริมาณของอุณหภูมิภายในกระป๋องที่เท่ากันโดยใช้สูตรฆ่าเชื้อเดียวกัน .

การทำหมัน ในสนามแม่เหล็กไฟฟ้าโดยกระแสความถี่สูง (HDTV) และ เหนือความถี่สูง (ไมโครเวฟ) เมื่อผลิตภัณฑ์ถูกทำให้ร้อนในฟิลด์ HDTV (10 3 ... 10 10 Hz) และไมโครเวฟ (433, 915, 2450 MHz) ผลของความร้อนต่อจุลินทรีย์จะเกิดขึ้น การสร้างความร้อนในเนื้อหาของเซลล์ ภายใต้อิทธิพลของสนามแม่เหล็กไฟฟ้ากระแสสลับ ดังนั้นเมื่อความร้อนผลิตภัณฑ์ในเขตความถี่สูงและไมโครเวฟ เชื้อจุลินทรีย์จะตายเร็วขึ้นโดยเฉพาะอย่างยิ่งสามารถผ่านการฆ่าเชื้อด้วยความร้อนที่อุณหภูมิ 145 ° C เป็นเวลา 3 นาทีในขณะที่การฆ่าเชื้อแบบเดิมจะดำเนินการ 40 นาทีที่อุณหภูมิ 115 ... 118 C .

การฆ่าเชื้อด้วยรังสีรังสีไอออไนซ์รวมถึงรังสีแคโทดซึ่งเป็นกระแสของอิเล็กตรอนเร็วรังสีเอกซ์ (ความถี่ 10 18 ... 10 19 เฮิร์ตซ์) และรังสีแกมม่า (10 20 เฮิร์ตซ์) รังสีไอโอไนซ์มี ผลฆ่าเชื้อแบคทีเรียสูง และมีความสามารถโดยไม่ก่อให้เกิดความร้อนของผลิตภัณฑ์เพื่อให้แน่ใจว่าการฆ่าเชื้อเสร็จสมบูรณ์

จาก กัมมันตภาพรังสี มีคุณค่าในทางปฏิบัติ รังสีแกมมามีการเจาะที่ดี ระยะเวลาในการฆ่าเชื้อโดยการแผ่รังสีไอออไนซ์นั้นมีหลายสิบวินาที เมื่อพิจารณาถึงความจริงที่ว่าหลังจากการบำบัดด้วยไอออนไนซ์ผลิตภัณฑ์ภายในกระป๋องยังคงมีความสดอยู่ หลังจากการทำหมันมีความจำเป็นที่จะต้องนำมันไปสู่สถานะของความพร้อมในการทำอาหาร หนึ่งในวิธีการให้ความร้อนตามปกติ

อากาศร้อนฆ่าเชื้อ. วิธีการนี้เป็นที่ยอมรับสำหรับการใช้งาน สายพานลำเลียงแนวนอน หรือ เครื่องฆ่าเชื้อแบบโคแอกเซียลการเคลื่อนย้ายกระป๋องโดยโซ่ลำเลียงในขณะที่หมุนรอบแกนหรือหมุนไปตามตัวนำตลอดทุกพื้นที่ของอุปกรณ์ (ความร้อน - การทำหมัน - ความเย็น) . อากาศร้อนที่มีอุณหภูมิ 120 ° C หมุนเวียนในเครื่องฆ่าเชื้อที่ความเร็ว 8 ... 10 m / s วิธีนี้ทำให้สามารถเพิ่มการถ่ายเทความร้อนจากสื่อให้ความร้อนไปยังอาหารกระป๋องเพื่อลดโอกาสเกิดความร้อนสูงเกินไปของชั้นผิวของผลิตภัณฑ์

การฆ่าเชื้อใน อุปกรณ์ชุด. ประเภทของเครื่องฆ่าเชื้อแบบแบตช์ที่พบมากที่สุดคือ autoclaves SR, AB และ B6-ISA. Autoclaves ถูกแบ่งออกเป็น แนวตั้ง - สำหรับการทำหมันผลิตภัณฑ์กระป๋องที่ผลิตในภาชนะแก้วและกระป๋องไอน้ำหรือในน้ำและ ตามแนวนอน- สำหรับการฆ่าเชื้อของอาหารกระป๋องในภาชนะดีบุกด้วยไอน้ำ อุณหภูมิและความดัน Autoclave ปรับด้วยตนเอง หรือ กับการใช้อุปกรณ์ซอฟต์แวร์เกี่ยวกับลมและไฟฟ้า - ตัวควบคุมอุณหภูมิ

ในตะกร้า autoclave กระป๋องซ้อนกันด้วยมือ, โดยการโหลดสายพานลำเลียงจำนวนมาก (ในหรือไม่มีอ่างน้ำ), ไฮโดรลิคและไฮดรอลิ stackers การขนถ่ายทำได้โดยการพลิกคว่ำกระเช้าที่ใช้ในการนึ่ง

ปัจจุบัน ถือว่ามีเหตุผลมากที่สุด วิธีการฆ่าเชื้อ อุณหภูมิสูงความร้อนระยะสั้น ใช้การหมุนของกระป๋อง (ในทิศทางเดียวสลับกันในทิศทางที่แตกต่างกันการหมุนตามแนวแกนการหมุนจากด้านล่างไปยังฝาปิด) ซึ่งช่วยลดระยะเวลาของกระบวนการบำบัดความร้อนและทำให้สามารถรักษาคุณภาพของผลิตภัณฑ์ดั้งเดิมได้

การฆ่าเชื้อในอุปกรณ์ต่อเนื่อง. เครื่องฆ่าเชื้อต่อเนื่อง แบ่งออกเป็น สายพานลำเลียงหมุนแนวนอน hydrostatic ทั้งสองประเภทแรกไม่ค่อยได้ใช้

เครื่องฆ่าเชื้อที่หยุดนิ่งการทำงานอย่างต่อเนื่องได้ประยุกต์หลักการสมดุลของแรงดันในห้องฆ่าเชื้อด้วยความช่วยเหลือของล็อคไฮดรอลิก อุปกรณ์เหล่านี้เป็นแบบทาวเวอร์มีความสูงอย่างมีนัยสำคัญ แต่ครอบครองพื้นที่ที่ค่อนข้างเล็กของโรงงานอุตสาหกรรม

เครื่องนึ่งฆ่าเชื้อที่หยุดนิ่ง ทำงานดังนี้. แบ๊งส์จะถูกโหลดเข้าไปในตัวลำเลียงของโซ่ลำเลียงที่ไม่มีที่สิ้นสุดซึ่งป้อนเข้าไปในเพลาของล็อคประตูไฮโดรสแตติก (น้ำ) หลังจากการให้ความร้อนกระป๋องเข้าไปในห้องนึ่งฆ่าเชื้อความร้อนสูงถึง 120 ° C และตกลงไปในเขตน้ำหล่อเย็นที่อุณหภูมิของอาหารกระป๋องลดลงถึง 75 ... 80 ° C หลังจากปล่อยชัตเตอร์อุทกสถิตจักรยานเข้าไปในห้องของน้ำเย็นเพิ่มเติม (40-50 ° C) ) หลังจากนั้นอาหารกระป๋องจะถูกขนถ่ายจากเครื่องฆ่าเชื้อ

พาสเจอไรซ์ การฆ่าเชื้อด้วยความร้อนเป็นหนึ่งในความหลากหลายของการรักษาความร้อนของผลิตภัณฑ์ที่แยกได้จากสภาพแวดล้อมภายนอกซึ่งใน ทำลาย อย่างเด่น รูปแบบพืช จุลินทรีย์ สำหรับอาหารกระป๋องนั้นมักจะ ใช้เนื้อหมูในผิวหนัง; ควบคุมค่า pH ของอาหารสัตว์ (ความยาวของหมูควรเป็น 5.7 ... 6.2, สำหรับเนื้อวัว - 6.3 ... 6.5) ในกระบวนการเค็มและทำให้สุกขอแนะนำให้ใช้การอัดรีดของน้ำเกลือการนวดและแก้วน้ำ หลังจากการบีบอัดกระป๋องจะถูกปิดผนึกด้วยเครื่อง seaming สูญญากาศ

การพาสเจอร์ไรซ์ดำเนินการแล้ว เครื่องนึ่งแบบอัตโนมัติในแนวตั้งหรือแบบหมุน โหมดพาสเจอร์ไรซ์รวมถึงเวลาที่ให้ความร้อนกระป๋องที่ 100 ° C (15 นาที), ช่วงเวลาที่อุณหภูมิลดลงในหม้อนึ่งความดันเป็น 80 ° C (15 นาที), เวลาของการพาสเจอร์ไรส์ที่แท้จริงที่ 80 ° C (80 ... 110 นาที) ... 80 นาที) ขึ้นอยู่กับประเภทและน้ำหนักของอาหารกระป๋อง ระยะเวลารวม กระบวนการพาสเจอร์ไรซ์คือ 165 ... 210 นาที

tyndallization เพราะมันหมายถึง กระบวนการพาสเจอร์ไรซ์หลายรายการ. ในกรณีนี้อาหารกระป๋องต้องผ่านการอบร้อน 2-3 ครั้งเป็นระยะ ๆ ระหว่างการให้ความร้อน 20 ... 28 ชั่วโมง tindalization แตกต่าง จากการทำหมันแบบดั้งเดิมคือ แต่ละขั้นตอนของการสัมผัสความร้อนไม่เพียงพอ เพื่อให้บรรลุถึงระดับที่ต้องการอย่างไรก็ตาม ผลกระทบทั้งหมดของโหมดรับประกันความมั่นคงของอาหารกระป๋องระหว่างการเก็บรักษา สาระสำคัญของ tindalization คือการเปลี่ยนความร้อนของผลิตภัณฑ์ที่เก็บรักษาไว้ที่อุณหภูมิต่ำกว่า 100 ° C ตามด้วยการสัมผัสของอาหารกระป๋องที่อุณหภูมิ 18 ... 25 ° C

ด้วยวิธีการอบชุบด้วยความร้อนนี้จึงมั่นใจได้ถึงความเสถียรของจุลินทรีย์ ในช่วงแรกของการทำความร้อน เซลล์แบคทีเรียจากพืชส่วนใหญ่ตาย บางส่วนของพวกเขาเนื่องจากการเปลี่ยนแปลงสภาพแวดล้อมมีเวลาที่จะปรับเปลี่ยนเป็นรูปแบบสปอร์ที่มีเสถียรภาพมากขึ้น ในช่วง การเปิดรับกลาง (ควบคุมอุณหภูมิ) สปอร์แตกหน่อและความร้อนที่ตามมา ทำให้เกิดความตาย รูปแบบเซลล์พืช

พาสเจอร์ไรส์ (Tyndalized) อาหารกระป๋อง ไม่ใช่ของจริง "สินค้าบรรจุกระป๋อง ในความเข้าใจที่สมบูรณ์ของคำนี้ตั้งแต่ มีข้อโต้แย้งบางอย่าง และแบคทีเรียทนความร้อน ในเรื่องนี้ผลิตภัณฑ์พาสเจอร์ไรส์จัดเป็น อาหารกระป๋อง และ จำกัด อายุการเก็บรักษาที่อุณหภูมิ 0-5 0 C และความชื้นสัมพัทธ์ไม่สูงกว่า 75% เป็นระยะเวลา 6 เดือน อาหารกระป๋อง Tyndalized (เนื้อในวุ้น, Entrecote, เนื้อวัวแสนอร่อย, เนื้อลูกวัว) อายุการเก็บรักษาที่อุณหภูมิไม่สูงกว่า 15 °ซ จำกัด เพียงหนึ่งปีนับจากวันที่ผลิตจัดเป็นอาหารกระป๋อง 3/4

คัดแยกระบายความร้อนและบรรจุภัณฑ์ในตอนท้ายของการรักษาความร้อนจะมีการจัดเตรียมสินค้าสำหรับการคัดแยกการทำความเย็นและบรรจุภัณฑ์

ธนาคารอาจถูกปฏิเสธ ด้วยรอยเปื้อนที่ใช้งาน, รอยฟกช้ำ, น้ำตา, รอยแตก, กับ "นก" และสกปรก (กระป๋องรอยเปื้อนเรื่อย ๆ ) หากไม่มีข้อบกพร่องดังกล่าวแล้วธนาคารหลังจากการรักษาความร้อนควรมีฝาปิดบวมและพื้น

ข้อบกพร่องทั่วไปหนึ่งข้อในกระป๋องคือ ช้ำ (แข็งแรงและไม่มีนัยสำคัญ) ซึ่งเกิดขึ้นเนื่องจากการขนถ่ายตะกร้าที่นึ่งด้วยความร้อนจำนวนมากบนโต๊ะที่ได้รับ อาหารกระป๋องที่มีรอยช้ำเล็กน้อยของกรณีซึ่งไม่ได้สูญเสียความหนาแน่นของพวกเขาเป็นมาตรฐานและ ได้รับอนุญาต เพื่อการดำเนินงาน

รอยด่างที่ใช้งานอยู่ เนื่องจากการปรากฏตัวบนธนาคารของร่องรอยของเนื้อหา (น้ำซุป, ไขมัน, ซอส) ของอาหารกระป๋อง รั่วไหลในระหว่างการทำหมัน ผ่านรอยรั่วหรือรอยตะเข็บ ขวดหยดที่ใช้งานตรวจพบทันทีหลังจากทำหมัน เปิดเนื้อหาถูกใช้ในการผลิตไส้กรอก การแปรรูปทางอุตสาหกรรม.

รอยเปื้อนเรื่อย ๆ โดดเด่นด้วยการปนเปื้อนพื้นผิวของกระป๋อง เนื้อหาของกระป๋องอื่นมีรอยเปื้อนที่ใช้งานอยู่ อาหารกระป๋องที่มีรอยเปื้อนแฝงถูกปิดผนึกกระป๋องสกปรกจะถูกล้างในน้ำร้อนเช็ดและส่งไปเก็บรักษา

« นก"- ข้อบกพร่องที่พบบ่อยที่สุดในการผลิตกระป๋องประกอบด้วย ในความผิดปกติของพื้นและฝาในรูปแบบของมุมที่ด้านข้างของธนาคาร. ธนาคารดังกล่าวไม่ได้รับการจัดเก็บและการใช้งานของพวกเขาได้รับอนุญาตจากหน่วยงานสุขาภิบาล

หลังจากคัดแยกกระป๋อง ระบายความร้อนด้วย น้ำถึง 40 ° C และทำหน้าที่จัดเก็บ กระป๋องระบายความร้อนในห้องพิเศษในเวลาเดียวกันสำหรับการจัดเก็บอาหารกระป๋อง ระบายความร้อนอย่างรวดเร็ว อาหารกระป๋องหลังทำหมัน ไม่รวม การพัฒนาแบคทีเรียทนความร้อนในผลิตภัณฑ์จะช่วยลดระดับความร้อนสูงเกินไปของชั้นผิวของอาหารกระป๋องและช่วยปรับปรุงรสชาติของผลิตภัณฑ์

ข้อบกพร่อง " หมวก"พบหลังจากเก็บอาหารกระป๋องที่อุณหภูมิต่ำเกินไป การปรากฏตัวของข้อบกพร่องในกรณีหลังเกิดจากความจริงที่ว่าเมื่อแช่แข็งเนื้อหาของขวด น้ำไปแข็ง (น้ำแข็ง) และเพิ่มปริมาณ.

ระหว่างการระบายความร้อนโดยเฉพาะในกระป๋องขนาดใหญ่ (น้ำหนักมากกว่า 3 กก.) ข้อบกพร่องช้ำ มีขอบแหลมเล็กน้อยเล็กน้อยที่เรียกว่า การเปลี่ยนรูปแบบสูญญากาศ. มันทำให้เกิดการอพยพของกระป๋องในระหว่างการ capping หรือการก่อตัวของสูญญากาศเมื่อทำความเย็นกระป๋องด้วยการบรรจุร้อนของผลิตภัณฑ์

การละเมิดความหนาแน่นของอาหารกระป๋อง หลังจากการทำหมันอาจเกิดขึ้นเนื่องจาก อุปกรณ์คุณภาพต่ำ ผลิตดีบุก โดยเฉพาะอย่างยิ่งการเสื่อมสภาพของลูกกลิ้งของการทำงานครั้งแรกของเครื่อง seaming จะทำให้รอยช้ำบนหน้าแปลนของปลอก - " ลิ้น” และรอยย่นของหน้าแปลน.

อาหารกระป๋องสำเร็จรูป ก่อนการจัดเก็บหรือการจัดส่ง แพ็ค ในบรรจุภัณฑ์ขนส่ง - คณะกรรมการกล่องไม่พับ หรือ กล่อง จากกระดาษแข็งลูกฟูก

การจัดเก็บและการจัดส่ง. อาหารกระป๋อง ร้านค้า ในคลังสินค้าที่อุ่นและไม่อุ่นที่อุณหภูมิเชิงลบและบวก ที่อุณหภูมิติดลบอายุการเก็บเพิ่มขึ้นโดยไม่มีผลต่อลักษณะทางประสาทสัมผัสและคุณค่าทางโภชนาการของอาหารกระป๋อง

เนื้อกระป๋องที่เก็บไว้แช่แข็งหรือแช่เย็น (ที่ 0 ° C) กวนในห้องเก็บที่อุณหภูมิอากาศอย่างน้อย 2 ° C ตามด้วยการให้ความร้อนอย่างค่อยเป็นค่อยไปโดยไม่มีการเปลี่ยนแปลงอุณหภูมิและความชื้นสัมพัทธ์อย่างกะทันหัน ในคลังสินค้าที่ให้ความร้อนในช่วงฤดูหนาวควรรักษาอุณหภูมิให้อยู่ในระดับ 2 ... 4, 4 และความชื้นในอากาศสัมพัทธ์ไม่ควรเกิน 75%

เนื่องจากการละเมิดระบบการผลิตที่ถูกสุขอนามัยพารามิเตอร์การทำหมันสภาพการเก็บรักษาหรือความหนาแน่นของภาชนะบรรจุอาหารกระป๋องอาจทำให้เสียและต่อไปนี้ ประเภทของข้อบกพร่องและข้อบกพร่องที่โดดเด่นด้วยการปรากฏตัวของระเบิด

ปรากฏการณ์ การทิ้งระเบิดทางจุลชีววิทยา เนื่องจากอาหารกระป๋อง สารที่เป็นก๊าซ (ไฮโดรเจนซัลไฟด์, แอมโมเนีย, คาร์บอนไดออกไซด์ ฯลฯ ) - ของเสียจากจุลินทรีย์ สาเหตุของการเกิดระเบิดของจุลินทรีย์คือการเคลื่อนไหวของกระป๋องระหว่างการขนส่งและการเก็บรักษาการเขย่าของวัตถุการกระทบกระทั่งภายใต้สภาพที่เปลี่ยนแปลงซึ่งนำไปสู่การละเมิดความหนาแน่นชั่วคราวของกระป๋องการปล่อยจุลินทรีย์จากไขมันและส่วนอื่น ๆ ของผลิตภัณฑ์ สปอร์แตกหน่อ แบคทีเรียทนความร้อนที่ทำให้เกิดความเป็นกรดของผลิตภัณฑ์เช่นเดียวกับ mesophilic anaerobes

อาหารกระป๋องที่มีการทิ้งระเบิดทางจุลชีววิทยา ไม่กินได้ และอาจมีการกำจัดหรือทำลายทางเทคนิค การเน่าเสียทางจุลชีววิทยาของอาหารกระป๋อง ไม่พร้อมด้วยการทิ้งระเบิดเสมอไป: ในกรณีที่มีการรั่วในกระป๋องก๊าซสามารถออกจากกระป๋องได้โดยไม่ทำให้ปลายบวม นอกจากนี้ในช่วงชีวิตของจุลินทรีย์บางชนิดการเกิดแก๊สจะไม่เกิดขึ้น การไม่มีระเบิดเป็นลักษณะของ Cl botulinum.

ระเบิดเคมี ทั่วไปสำหรับอาหารกระป๋อง มีความเป็นกรดสูง และเกิดขึ้นจาก การจัดเก็บไฮโดรเจน ระหว่างปฏิกิริยาทางเคมีของกรดอินทรีย์ของผลิตภัณฑ์กับโลหะของภาชนะ

เป็นผลมาจากการโต้ตอบของเนื้อหาและบรรจุภัณฑ์ในผลิตภัณฑ์ เกลือของโลหะหนักสะสม (เหล็กดีบุกตะกั่ว) ด้วยการพัฒนาที่ลึกของการวางระเบิดทางเคมีของผลิตภัณฑ์ โลหะค้างอยู่ในคอจะปรากฏขึ้น และการเปลี่ยนแปลง สีโดยเฉพาะในผัก การเพิ่มอุณหภูมิของการกรนจาก 2 ... 5 ถึง 20 ° C เพิ่มความเร็วในการเปลี่ยน ดีบุกในผลิตภัณฑ์ 2 ครั้งที่ 37 เกี่ยวกับด้วยอัตราการสะสมของดีบุกเพิ่มขึ้น 4 ครั้ง

การปรากฏ ระเบิดทางกายภาพ อาจเกิดจากหลายสาเหตุ ผลิตภัณฑ์ล้นปลายกระป๋องทำจากดีบุกบางและมีรูปร่างผิดปกติง่ายต่อการบรรจุกระป๋อง ถูกแช่แข็ง และหลังจากการละลายการสิ้นสุดการบำรุงรักษาสภาพบวม

เนื่องจากการเพิ่มขึ้นของความชื้นสัมพัทธ์ในห้องเก็บอาหารกระป๋องการรวมตัวของความชื้นบนกระป๋องและปฏิกิริยาของออกซิเจนในอากาศน้ำและสารตกค้างของอนุภาคไขมันและโปรตีนกับสถานที่ที่ไม่ได้วางบนพื้นผิวของกระป๋อง การกัดกร่อนเกิดขึ้น. เป็นผลให้มีจุดสีน้ำตาลแดงสนิมขึ้นที่ผิวด้านนอกของกระป๋อง

อาหารกระป๋องในเหยือกแก้วที่เก็บในที่มืดเพื่อไม่รวมการกระตุ้นการย่อยสลายและการเกิดออกซิเดชันจากการสัมผัสกับแสง อายุการเก็บรักษาแผ่นลามิเนตนานถึง 2 ปี

การเปลี่ยนแปลงทางกายภาพ - เคมีที่เกิดขึ้นระหว่างการรักษาความร้อนเบื้องต้นของผลิตภัณฑ์

การรักษาความร้อนเบื้องต้นของผลิตภัณฑ์ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตน้ำตาลจากหัวบีทในเนื้อสัตว์ผลิตภัณฑ์นมอุตสาหกรรมการประมงและการบรรจุกระป๋อง

การบำบัดความร้อนล่วงหน้าเรียกว่าการสัมผัสในระยะสั้น (5-15 นาที) กับวัตถุดิบที่ร้อน (80-100 ° C) น้ำไอน้ำน้ำมันพืชหรือไขมันจากสัตว์

ในกระบวนการทางเทคโนโลยีต่าง ๆ การรักษาความร้อนเบื้องต้นจะดำเนินการเพื่อวัตถุประสงค์ที่แตกต่างกันเช่นโดยมีวัตถุประสงค์เพื่อเปลี่ยนปริมาณมวลการทำให้อ่อนลงของวัตถุดิบการเพิ่มการซึมผ่านของเซลล์และอื่น ๆ

การเปลี่ยนแปลงในปริมาณและมวลของวัตถุดิบ การรักษาความร้อนเบื้องต้นสามารถดำเนินการตามเป้าหมายของทั้งการเพิ่มปริมาณและมวลของวัตถุดิบและลดพวกเขา ตัวอย่างเช่นในการผลิตเนื้อสัตว์และผลิตภัณฑ์ผักกระป๋องสูตรที่มีพืชตระกูลถั่วแห้งถั่วแห้งหรือถั่วพวกเขาจะถูกลวกเป็นเวลา 10-20 นาที เมื่อธัญพืชพองตัวในช่วงลวกเนื่องจากการดูดซึมของน้ำปริมาณและมวลของถั่วจะเพิ่มขึ้นประมาณ 2 เท่า

ข้าวมักลวกด้วยมวลที่เพิ่มขึ้น 100%

ในการผลิตเนื้อสัตว์และปลากระป๋องรวมถึงการเก็บรักษาและการหมักบางประเภทวัตถุดิบจะถูกลวกและทอดซึ่งส่วนหนึ่งของความชื้นในวัตถุดิบจะหายไปเนื่องจากเศษส่วนมวลเพิ่มขึ้นและผลิตภัณฑ์ที่เข้มข้นมากขึ้นจะถูกวางไว้ในขวด

ทำให้วัตถุดิบอ่อนตัวลง การรักษาความร้อนเบื้องต้นเพื่อทำให้วัตถุดิบนิ่มลงส่วนใหญ่จะขึ้นอยู่กับวัสดุของพืช ทำให้ผักและผลไม้อ่อนตัวลงเพื่อให้สามารถบรรจุในขวดได้หนาแน่นขึ้นหรือเพื่อช่วยในการกำจัดชิ้นส่วนที่กินไม่ได้เช่นเปลือกเมล็ดเมล็ด - หลังจากเช็ดด้วยตะแกรง

ผลไม้อ่อนนุ่มในระหว่างการรักษาความร้อนด้วยเหตุผลสองประการ

เมื่อถูกความร้อน protopectin จะทำการไฮโดรไลซ์ติดกาวแต่ละเซลล์เข้าด้วยกันและประสานเนื้อเยื่อพืช ในระหว่างการไฮโดรไลซิสโปรโตเพคตินจะผ่านไปในรูปแบบที่ละลายน้ำได้เซลล์ที่แยกจากกันทำให้เนื้อเยื่อของผลไม้กลายเป็นเซลล์ที่หลวมและนุ่ม

อย่างไรก็ตามการย่อยสลายของโปรโตเพคตินต้องใช้เวลานานในการรักษาความร้อนของผลไม้ (15-20 นาที)

เป็นที่ทราบกันดีว่าเมื่อเนื้อเยื่อพืชได้รับความร้อนถึง 80-85 องศาเซลเซียสเป็นเวลา 3-4 นาทีผลไม้จะนิ่ม นี่เป็นเพราะความจริงที่ว่าโปรตีนโปรโตพลาสซึมจับตัวเป็นก้อนเมื่อถูกความร้อนเยื่อหุ้มเซลล์ไซโตพลาสซึมได้รับความเสียหายความดันออสโมติกซึ่งกำหนดความแข็ง (ความยืดหยุ่น) ของทารกในครรภ์จะถูกแกะสลักและทารกในครรภ์

การซึมผ่านของเซลล์เพิ่มขึ้น ในบางกรณีเยื่อหุ้มนิวเคลียสของเซลล์พืชเป็นอุปสรรคต่อการไหลของกระบวนการทางเทคโนโลยีและพวกเขาจะต้องถูกทำลายเนื่องจากมันเป็นเยื่อกึ่งดูดซึมได้ที่ป้องกันการสกัดน้ำผลไม้เต็มรูปแบบในระหว่างการกด

หากไม่มีการจัดการความร้อนเบื้องต้นของหัวบีทมันเป็นไปไม่ได้ที่จะสกัดน้ำตาลด้วยความเร็วและความลึกที่ต้องการในสภาพแวดล้อมการผลิต ระดับการสกัดน้ำตาลจากหัวบีทคุณภาพดีและค่าความเป็นกรดด่างของน้ำกระจายความสูญเสียเนื่องจากการแพร่และตัวบ่งชี้อื่น ๆ ขึ้นอยู่กับว่ากระบวนการนี้ดำเนินการได้ดีเพียงใด

การรักษาความร้อนเบื้องต้นของหัวผักกาดชิปจะดำเนินการส่วนใหญ่เพื่อที่จะทำลายอุปสรรคหลักที่จะซูโครสจากเซลล์ vacuole ไปที่พื้นผิวด้านบนของชิปและเยื่อหุ้มเซลล์จำนวนมากที่ชายแดนของพื้นผิวด้านนอกและด้านในของพลาสซึม

ปัจจัยหลักที่กำหนดการส่งผ่านของเนื้อเยื่อหัวบีทเป็นผลมาจากการให้ความร้อนคือระดับของการเปลี่ยนแปลง (denaturation) ของโปรตีนไซโตพลาสซึมที่ซึ่งบทบาทหลักถูกเล่นโดยอุณหภูมิความร้อนและความเข้มข้นของซูโครส ซูโครสสามารถยับยั้งการสูญเสียสภาพธรรมชาติ

พร้อมกับ denaturation ของโปรตีนไซโตพลาสซึมระหว่างการรักษาความร้อนเบื้องต้นปัจจัยอื่น ๆ ที่มีผลต่อการซึมผ่านของเนื้อเยื่อ: การสกัดของสารที่ละลายน้ำได้จากทั้ง vacuoles และเพกตินเซลลูโลสเยื่อหุ้มเซลล์และการเปลี่ยนแปลงทางเคมีกายภาพในเยื่อหุ้มเซลล์

การรักษาความร้อนล่วงหน้าความเข้มข้นของน้ำตาลและปัจจัยอื่น ๆ สามารถส่งผลกระทบต่อการซึมผ่านของไซโตพลาสซึมและเยื่อหุ้มเซลล์ในรูปแบบต่างๆและนำไปสู่ผลกระทบโดยรวมที่แตกต่างกัน ยกตัวอย่างเช่นการเพิ่มอุณหภูมิช่วยเพิ่มการสูญเสียสภาพของโปรตีนโปรโตปลาสซึมของเซลล์ แต่ในขณะเดียวกันก็ทำให้เกิดการละลายอย่างรวดเร็วของส่วนประกอบที่ชอบน้ำของเยื่อหุ้มเซลล์ซึ่งทำให้การซึมผ่านของน้ำแย่ลง

การลดความเข้มข้นของซูโครสในสารละลายช่วยเพิ่มการสูญเสียโปรตีนในขณะเดียวกันก็ช่วยลดสัมประสิทธิ์การแพร่กระจายโดยทั่วไป

เพื่อประเมินการประมวลผลเบื้องต้นของหัวบีทในระหว่างกระบวนการสกัดใช้สัมประสิทธิ์การซึมผ่าน (การนึ่ง) φซึ่งเป็นอัตราส่วนของค่าสัมประสิทธิ์การแพร่ของน้ำตาลจากหัวบีทชิป D ถึงค่าสัมประสิทธิ์การแพร่ที่เหมาะสมจากการอบความร้อนที่เหมาะสม (φ \u003d D / D o)

มีสามช่วงอุณหภูมิที่ธรรมชาติของการเปลี่ยนแปลงในการซึมผ่านของหัวบีทชิปขึ้นอยู่กับเวลาของการรักษาความร้อนที่มีลักษณะของตัวเอง

ในช่วงอุณหภูมิ 50-60 ° C จะมีระยะเวลาการเหนี่ยวนำ (3-5 นาที) ในระหว่างที่เอฟเฟกต์ความร้อนไม่ส่งผลกระทบต่อการซึมผ่านของชิป ต่อจากนั้นการซึมผ่านของหัวบีทจะเพิ่มขึ้น แต่ไม่ถึงค่าสูงสุดที่เป็นไปได้

ในช่วงอุณหภูมิ 60-75 ° C ไม่มีช่วงเวลาเหนี่ยวนำ ค่าสัมประสิทธิ์การแพร่เพิ่มขึ้นภายใน 10-15 นาทีของการสัมผัสกับความร้อนหลังจากนั้นจะลดลงเล็กน้อย

ที่อุณหภูมิสูงกว่า 75 ° C ค่าสูงสุดของสัมประสิทธิ์การแพร่จะถูกสังเกตในช่วงเวลาที่สั้นที่สุดในการอบชุบความร้อน - สูงสุด 2.5 นาที หลังจากนี้ระยะเวลาของความคงตัวสัมพัทธ์ของขนาดของสัมประสิทธิ์การแพร่เริ่มต้นซึ่งจะลดลง

เป็นที่เชื่อกันว่าการปรากฏตัวของระยะเวลาการเหนี่ยวนำแสดงการเปลี่ยนแปลงระหว่างการเริ่มต้นของการสัมผัสความร้อนและการเปลี่ยนแปลงในการซึมผ่านของเนื้อเยื่อที่อุณหภูมิ 50-60 ° C เป็นเพราะความจริงที่ว่าที่อุณหภูมิเหล่านี้กระบวนการ denaturation ที่เกิดขึ้นในหลายขั้นตอนพัฒนาช้า ดังนั้นจากช่วงเวลาของการสัมผัสกับความร้อนจนถึงขั้นตอนของการสูญเสียความสามารถในการซึมผ่านของโปรโตพลาสซึมระยะเวลาหนึ่งผ่านไป - อุณหภูมิการสัมผัสกับความร้อนจะยิ่งต่ำลง: ที่ 50 ° C - 5 นาทีที่ 60 ° C - 3 นาที หนึ่งในวิธีการทางเทคโนโลยีที่มีประสิทธิภาพที่สุดที่ทำให้เกิดความเสียหายต่อเยื่อหุ้มเซลล์ไซโตพลาสซึมคือการลวกผลไม้ด้วยน้ำหรือไอน้ำ ความเสียหายต่อเยื่อหุ้มเซลล์ไซโตพลาสซึมและการเพิ่มขึ้นของการซึมผ่านของเซลล์สามารถทำได้ในระดับอุณหภูมิที่แตกต่างกันเริ่มต้นจาก 65 ° C ด้วยระยะเวลาการรักษาที่เหมาะสม ยิ่งอุณหภูมิลวกสูงขึ้นเท่าใดเวลาในการประมวลผลก็จะสั้นลงเท่านั้น

เยื่อหุ้มนิวเคลียสก็เป็นอุปสรรคเช่นกันเมื่อไม่จำเป็นต้องดึงเนื้อหาของเซลล์ออกมา แต่จะทำให้เซลล์ซึมซับบางสิ่งจากภายนอกเช่นน้ำตาลหรือเกลือ

การซึมผ่านไม่ได้ของเยื่อหุ้มนิวเคลียสเป็นอุปสรรคสำคัญในการผลิตแยม เมื่อการปรุงอาหารแยมกระบวนการแพร่กระจายออสโมติกจะเกิดขึ้นในทิศทางตรงกันข้ามเนื่องจากความชื้นถูกสกัดจากผลไม้และน้ำตาลจะแทรกซึมเข้าไปในเซลล์จากน้ำเชื่อมที่ล้อมรอบผลไม้

หลังการปรุงอาหารผลไม้ควรคงไว้ที่ระดับเดิมและไม่ควรเหี่ยวย่นอัตราส่วนระหว่างผลไม้กับน้ำเชื่อมควรอยู่ในระดับ 1: 1 ควรปรุงให้แยมเพื่อให้ปริมาณความชื้นที่สกัดได้ในระหว่างการประกอบอาหารได้รับการชดเชยด้วยปริมาณของน้ำตาลที่ถูกดูดซับไว้นั่นคืออัตราส่วน W / C ควรมีความเป็นเอกภาพ

หากผลไม้สดหรือชิ้นของพวกเขาแช่อยู่ในน้ำเชื่อมจากนั้นในนาทีแรกจนกว่าผลไม้จะอุ่นขึ้นและโปรโตพลาสซึมยังคงอยู่จะมีเพียงการดูดความชื้นของออสโมติกเท่านั้นและการแพร่กระจายของน้ำตาลเข้าไปในเซลล์ผลไม้ ดังนั้นผลไม้จึงเหี่ยวย่นทันที

ต่อจากนั้นไซโตปลาสซึมถูกทำลายเมื่อผลไม้ถูกทำให้ร้อนและน้ำตาลแทรกซึมเข้าไปในเซลล์ แต่ ณ เวลานี้ความชื้นได้ถูกสกัดออกมามากเกินไปและการชดเชยที่จำเป็นไม่สามารถทำได้

หากผลไม้ถูกลวกก่อนการปรุงอาหารการซึมผ่านของเซลล์จะเพิ่มขึ้นและเมื่อแช่ในน้ำเชื่อมตามลำดับกระบวนการทั้งสอง - การดูดความชื้นจากเซลล์และการเคลื่อนที่ของน้ำตาลในเซลล์ - จะไปพร้อมกัน ผลไม้จะยังคงอยู่ไม่บุบสลาย

การยับยั้งเอนไซม์ การให้ความร้อนระยะสั้นหรือการลวกที่อุณหภูมิ 80-100 ° C จะหยุดการทำงานของเอนไซม์ส่วนใหญ่หยุดการทำงานของเอนไซม์และป้องกันการเน่าเสียของเอนไซม์

ความมืดของผลทับทิมในอากาศเกิดจากการทำงานของเอนไซม์ออกซิเดชั่น รูปแบบของกระบวนการออกซิเดชั่นของการทำให้เอนไซม์เข้มของผลไม้สับสามารถแสดงได้ดังนี้

ในขั้นตอนแรกเอ็นไซม์ (แสดงโดยตัวอักษร A) จะยึดอ๊อกซิเจนของโมเลกุลกับอากาศและเปิดใช้งานมันจะกลายเป็นสารประกอบเช่นเปอร์ออกไซด์:

A + O 2 → AO 2

หากผลไม้มีสารตั้งต้นในการลดความเหมาะสม (แทนนิน, โพลีฟีนอล, แทนด้วยตัวอักษร B) ดังนั้นเปอร์ออกไซด์อินทรีย์ที่เกิดขึ้น AO 2 จะให้ออกซิเจนในรูปอะตอมแล้วจึงออกซิไดแทนนินซึ่งไม่ออกซิไดซ์โดยโมเลกุลอากาศ ดังนั้นขั้นตอนที่สองของกระบวนการเอนไซม์ดำเนินการตามโครงการ:

AO 2 + 2B → A + 2BO

ในกรณีนี้เอนไซม์จะถูกเรียกคืนสู่รูปแบบดั้งเดิมและผลลัพธ์ของออกไซด์ออกไซด์เป็นสารประกอบสีเข้มซึ่งบางครั้งเรียกว่าฟลาบาเฟน

เพื่อป้องกันการทำงานของเอนไซม์ในระหว่างการเก็บรักษาผักและผลไม้ใช้การลวกระยะสั้น (5-10 นาที) ในน้ำที่อุณหภูมิ 85-100 องศาเซลเซียส

การยับยั้งเอนไซม์จะดีขึ้นในสภาพแวดล้อมที่เป็นกรดดังนั้นเมื่อลวกน้ำจะถูกทำให้เป็นกรดด้วยกรดซิตริกหรือกรดทาร์ทาริกความเข้มข้น 0.1-0.2%

การย่อยสลายของโปรโตเพคติน เพคตินที่ละลายน้ำได้ให้ความคงรูปเหมือนเยลลี่ของผลิตภัณฑ์ผลไม้ (แยม, มาร์มาเลด, เจลลี่) ในที่ที่มีน้ำตาลและกรดเพกตินจะก่อตัวเป็นเยลลี่

เป็นที่เชื่อกันว่าวุ้นจะได้รับเมื่อมีการตกตะกอนของเพกตินในมวลรวมของมิเชลในที่ที่มีน้ำตาลซึ่งทำหน้าที่เป็นสารให้ความชุ่มชื้นที่ดูดซับ solvate shell และต่อหน้าไฮโดรเจนไอออนซึ่งทำให้ประจุเชิงลบของโมเลกุล เจลลี่ที่เกิดขึ้นเป็นช่องท้องของไฟบริลจากโมเลกุลเพคตินซึ่งเป็นช่องว่างระหว่างที่เต็มไปด้วยน้ำเชื่อมน้ำตาล

ผลไม้บางชนิดมีเพกตินน้อยและในการผลิตผลิตภัณฑ์ที่มีลักษณะคล้ายเยลลี่คุณต้องเพิ่มน้ำผลไม้เจลที่เรียกว่านั่นก็คือน้ำผลไม้จากผลไม้ที่มีเพคตินในปริมาณสูง

บางครั้งมีสารเพคตินจำนวนมากในผลไม้ แต่ส่วนใหญ่จะอยู่ในรูปแบบที่ไม่ละลายน้ำในรูปแบบของโปรโตเพคติน ในกรณีนี้ผลไม้จะถูกประมวลผลเพื่อให้การย่อยสลายของโปรโตเพคตินเกิดขึ้นและกลายเป็นรูปแบบที่ละลายน้ำได้ เพื่อย่อยโปรตีนโปรโตเพคตินผลไม้จะถูกลวกด้วยไอน้ำเป็นเวลา 10-20 นาที

กำจัดอากาศ อากาศที่อยู่ในช่องว่างระหว่างเซลล์ของเนื้อเยื่อพืชจะเข้าสู่ผลิตภัณฑ์สำเร็จรูปและยังทำหน้าที่เป็นวัตถุดิบในขั้นตอนกลางทำให้คุณภาพของผลิตภัณฑ์เสื่อมคุณภาพก่อให้เกิดการกัดกร่อนของบรรจุภัณฑ์โลหะและทำให้เกิดแรงกดดันเพิ่มขึ้นในระหว่างการทำหมัน การลวกจะกำจัดอากาศส่วนใหญ่ออกจากฟีด

ปรับปรุงรสชาติ เพื่อปรับปรุงรสชาติให้ผลิตภัณฑ์มีรสชาติที่เฉพาะเจาะจงใช้การทอดไขมันในการผลิตเนื้อสัตว์กระป๋องหรือน้ำมันพืชในการผลิตปลาและผักกระป๋อง

นอกเหนือจากการปรับปรุงรสชาติระหว่างการทอดแล้วผลิตภัณฑ์จะสูญเสียความชุ่มชื้นในปริมาณที่พอเหมาะทำให้ปริมาณของแข็งเพิ่มขึ้นดังนั้นปริมาณแคลอรี่

กลไกการก่อตัวของสารแต่งกลิ่นและการแยกความชื้นในระหว่างการให้ความร้อนนั้นเหมือนกับในระหว่างการปรุงอาหารหรือการทอดเมื่อผลิตภัณฑ์ถูกนำไปสู่สภาวะพร้อมในการทำอาหาร

ในการทำลายเซลล์วัตถุดิบและปล่อยแป้งที่มีอยู่ในเซลล์พืชให้ถ่ายโอนแป้งเข้าสู่สถานะที่ละลายน้ำได้เพื่อให้ได้เอนไซม์ Saccharifying อย่างสมบูรณ์วัตถุดิบที่เป็นแป้ง (เมล็ดพืชมันฝรั่ง) จะถูกนำไปใช้ในการอบร้อน - เดือด การย่อยจะดำเนินการในตัวกลางที่เป็นน้ำภายใต้การกระทำของไอน้ำในอุปกรณ์พิเศษของการกระทำเป็นระยะหรือต่อเนื่อง

เมื่ออุณหภูมิเพิ่มขึ้นวัตถุดิบจะค่อยๆอุ่นขึ้น ที่อุณหภูมิสูงกว่า 70 ° C แป้งจะกลายเป็นวุ้นและเมื่ออุณหภูมิสูงกว่า 120 ° C มันจะละลายได้ ผนังเซลล์เปลี่ยนแปลงที่อุณหภูมิสูงขึ้น - ประมาณ 140 ° C และสูงกว่า ภายใต้การกระทำของอุณหภูมิสูงสารประสานของเซลล์ละลายเนื้อเยื่อจะยืดหยุ่นและเปราะบาง สารซีเมนต์บางชนิดสลายตัวและก่อตัวเป็นสารที่หมักได้ สารโปรตีนเปลี่ยนแปลงอย่างมีนัยสำคัญบางคนจับเป็นก้อนที่อุณหภูมิประมาณ 100 ° C และผ่านเข้าสู่สถานะที่ไม่ละลายน้ำ ด้วยอุณหภูมิที่เพิ่มขึ้นถึง 140 ° C สารโปรตีนจะกลายเป็นสถานะที่ละลายได้อีกครั้งและแม้แต่ในปริมาณที่มากกว่าก่อนย่อยอาหาร

อันเป็นผลมาจากความร้อนที่มีผลต่อมันฝรั่งหรือธัญพืชการเปลี่ยนแปลงที่จำเป็นจะทำได้ทั้งในองค์ประกอบและสถานะทางกายภาพของวัตถุดิบ อย่างไรก็ตามกระบวนการเกี่ยวข้องกับเหตุการณ์ไม่พึงประสงค์ ที่อุณหภูมิสูงกว่า 100 ° C น้ำตาลจะเริ่มคาราเมลทำให้เกิดสารที่ไม่ผ่านการหมักและเป็นอันตรายต่อยีสต์ น้ำตาลบางชนิดรวมกับกรดอะมิโนเพื่อสร้างเมลานิน สารที่เกิดขึ้นให้มวลสีน้ำตาลต้ม กระบวนการคาราเมลและปฏิกิริยา Melanoidin นำไปสู่การสูญเสียแป้ง ดังนั้นเมื่อเดือดพวกเขาพยายามหลีกเลี่ยงอุณหภูมิที่สูงเกินไปหลีกเลี่ยงการสุกของวัตถุดิบแต่ละส่วน

เนื่องจากความดันลดลงอย่างมากในอุปกรณ์ทำอาหารและขาตั้ง (จาก 3.5-4.5 ถึง 0.2-0.5 atm) ผ่านตะแกรงตะแกรงวัตถุดิบถูกทำลายโดยกลไก นอกจากนี้ความร้อนส่วนเกินของมวลที่ต้มจะถูกใช้ไปกับการก่อตัวของไอน้ำ เนื่องจากความแข็งแรงของผนังเซลล์แตกออกไปแล้วพวกเขาจึงไม่สามารถทนต่อแรงกดดันของไอที่เกิดขึ้นในพวกเขาและระเบิดได้ วัตถุดิบสูญเสียโครงสร้างถูกบดอัดและเปลี่ยนเป็นมวลสม่ำเสมอ

ส่วนประกอบหลักของมวลที่ต้มคือแป้งซึ่งให้คุณสมบัติของแป้งที่ไม่ใช้งานหนา นอกจากแป้งโปรตีนเกลือและสารที่ละลายได้อื่น ๆ ยังอยู่ในสารละลาย ยิ่งอุณหภูมิในการหุงต้มสูงขึ้นสารที่ไม่ใช่แป้งจะผ่านเข้าไปในสารละลายได้มากขึ้น มวลที่ต้มไม่สามารถชุบได้โดยไม่ต้องผ่านกระบวนการทำให้บริสุทธิ์เนื่องจากแป้งจะไม่ละลายและตกตะกอนอีกครั้ง มวลต้มจะต้องไม่ถูกลดลงบนพื้นผิวเย็นของ saccharifier

สำหรับการต้มของวัตถุดิบในรูปแบบเป็นระยะจะใช้การต้มแบบพิเศษซึ่งเป็นอุปกรณ์ทรงกระบอก - กรวยที่เชื่อม รูปแบบนี้สะดวกสำหรับการกระจายไอน้ำที่ดีขึ้นในระหว่างการปรุงอาหารและสำหรับการต้มโดยไม่ทิ้งสิ่งตกค้าง

เครื่องเชื่อมประกอบด้วย (รูปที่ 1) ของที่อยู่อาศัย 1, ช่องรับน้ำหนัก 2, กล่องเป่า 3 เพื่อป้องกันผนังจากการสึกหรออย่างรวดเร็วมีปลอกหุ้มที่ถอดเปลี่ยนได้ 10 ของเหล็กหนา 3 มม. 3 ใส่ลงในส่วนล่างของกรวย เตาย่าง 11 ถูกติดตั้งในกล่องเป่าลมสำหรับการบดวัตถุดิบขณะเป่าและถือวัตถุแปลกปลอมที่ตกลงกับวัตถุดิบ เหนือตะแกรงในกล่องจะมีแฮทช์ 12 สำหรับการทำความสะอาดตะแกรงด้วยวาล์วรูปกรวย 13 ปิดไอน้ำถูกนำมาใช้ผ่านหัวฉีด 14 ไอน้ำควบแน่นจะถูกลบออกผ่านหัวฉีด 15 เมื่อต้มมันฝรั่งหากจำเป็น

การไหลของไอน้ำถูกควบคุมโดยวาล์ว 4 ติดตั้งวาล์วตรวจสอบ 5 บนท่อไอน้ำเพื่อป้องกันการเข้าวัตถุดิบจากเตาอั้งโล่ลงในสายไอน้ำ

ผ่านวาล์ว 6 ทำหน้าที่อบไอน้ำเมื่อเป่ามวลต้ม

บนฝาหม้อต้มออกไปยังท่อ 7 ซึ่งได้รับการปกป้องจากภายในโดยตารางวาล์ว 8 ถูกเชื่อมต่อเพื่อแทนที่อากาศเมื่อโหลดเครื่องมือและ 9 สำหรับการไหลเวียนคือ i.e ผสมวัตถุดิบกับไอน้ำ นอกจากนี้ยังมีวาวล์นิรภัย (หัวฉีด 18) และเกจวัดแรงดัน 16 อุปกรณ์เก็บตัวอย่าง 17 ใช้สำหรับเก็บตัวอย่างบนภาชนะที่ต้มจนเดือดเช่นเดียวกับบนถังแรงดัน

รูปที่ 1 - สควอชสำหรับวัตถุดิบแป้ง

การปรุงอาหารเป็นระยะและรูปแบบการล้างบาป

ของการทำอาหาร

มันฝรั่งจะถูกบรรจุลงในหม้อที่ต้มจนเดือดและมีแป้งที่ปรุงได้ถึง 18% โดยไม่ต้องเติมน้ำ ที่แป้งที่สูงขึ้นจะเพิ่ม 4-5 dal ต่อตันของแป้ง นอกจากนี้ยังเพิ่มน้ำเมื่อต้มไอศกรีมมันฝรั่งในอัตรา 20-30 กิโลกรัมต่อ 1 ตัน

ในระหว่างการแปรรูปธัญพืชน้ำจะถูกเก็บรวบรวมครั้งแรกที่อุณหภูมิ 75-80 ° C ในอัตรา 2.5-2.8 ลิตรต่อ 1 กิโลกรัมและเต็มไปด้วยเมล็ดข้าวทิ้งไว้ให้มีพื้นที่ว่างสูง 0.7 ม. เมื่อปิดฝาให้ปล่อยไอน้ำเข้าไปในเดือด -7 นาทีขับไล่อากาศ หลังจากนั้นปริมาณไอน้ำจะเพิ่มขึ้นภายใน 10-15 นาทีความดันจะเพิ่มขึ้นเป็นค่าที่กำหนดไว้ล่วงหน้า

เมื่อแปรรูปมันฝรั่งแช่แข็งความดันจะเพิ่มขึ้นเป็น 2-2.5 ati อย่างช้าๆ (20-25 นาที) จากนั้นก็ถึงค่าที่กำหนดไว้อย่างรวดเร็ว

การไหลเวียนจะดำเนินการโดยการเปิดวาล์วจนกระทั่งแรงดันลดลง 0.5-0.6 ati เป็นผลให้เกิดการระเหยตัวเองและฟองไอที่เพิ่มขึ้นจะผสมกับวัตถุดิบ

มันฝรั่งต้มทั่วไปที่ความดัน 3.5-4.0 ati (145-151 ° C) ไหลเวียน 2-3 ครั้งเป็นเวลา 1-2 นาที เวลาทำอาหารทั้งหมดคือ 50 นาที มันฝรั่งต้มไอศครีมที่ 4.0 ati

การเพาะเมล็ดธัญพืชแต่ละอันต้องใช้โหมดการย่อยที่เฉพาะเจาะจง (ตารางที่ 1)

เมื่อความดันมาถึง 3.5 ati การไหลเวียนสองนาทีแรกจะเริ่มขึ้นจากนั้นทำซ้ำหลังจากนั้นประมาณ 5-7 นาที มวลสำเร็จรูปควรเป็นสีเหลืองเข้มหรือสีน้ำตาลอ่อนไม่ควรมีธัญพืชที่ไม่ผ่านการต้ม

การโหลดของไม้กวาดหุ้มยางจะเริ่มต้นทันทีหลังจากที่มวลถูกเป่าออกไปในขณะที่ปฏิบัติตามข้อควรระวังเพื่อความปลอดภัย ก่อนที่จะเปิดฟักโหลดอุปกรณ์จ่ายไอน้ำส่วนบนจะปิดวาล์วเป่าและวาล์วบนท่อเป่าปิดอย่างแน่นหนาและกล่องเชื่อมนั้นเชื่อมต่อกับบรรยากาศ เมื่อเข็มมาตรวัดความดันถูกตั้งค่าเป็นศูนย์การแบ่งให้เปิดฝาท่อช้าๆ

ตารางที่ 1 - โหมดการหุงต้มธัญพืช

ตารางที่ 1 - โหมดการหุงต้มธัญพืช saccharification

มวลที่ถูกต้มจะถูกเป่าจากการต้มจนกลายเป็นถังเก็บความเย็นแบบผสมซึ่งนมมอลต์ 3-5% ถูกตั้งค่าให้เจือจางแป้งส่วนแรก

กระบวนการในการผสมมวลต้มกับนมมอลต์เรียกว่าการบดเพื่อให้ได้มวลที่ต้มก่อนหน้านี้จะเรียกว่าบดหวาน ในปัจจุบันมวลแซคคาไรน์เรียกว่าต้องมี

ในการกำจัดไอน้ำจำนวนมากท่อไอเสีย (exhauster) ที่มีขนาดเส้นผ่าศูนย์กลาง 500-700 มม. จะถูกติดตั้งบนฝาของถังบดและถังทำความเย็น ไอน้ำถูกปล่อยออกมานอกห้องสู่บรรยากาศ ในการดักจับแป้งที่ดำเนินการไปด้วยไอน้ำหมุนเวียนอุปกรณ์ดักจับแป้งจะถูกติดตั้งซึ่งคล้ายกับการออกแบบให้ต้มลง แต่มีขนาดเล็กลง ในกับดักแป้งแป้งจะสะสมจากรอบการทำอาหารหลาย ๆ อันจากนั้นก็นำไปต้มและเป่าให้เป็นถังเก็บความเย็น

ถังเก็บความเย็นแบบผสมเป็นภาชนะรูปทรงกระบอกต่ำที่มีก้นทรงกลม (รูปที่ 2) พร้อมกับเครื่องกวนและคอยส์ ความจุของมันควรจะเท่ากับปริมาณของหนึ่งหรือสอง bozars ด้วยอัตรากำไรขั้นต้น 15-29%

หลังจากเป่าฝูงให้เปิดเครื่องกวนและปล่อยให้น้ำเข้าสู่ขดลวดเพื่อทำให้เย็นลง เมื่อมวลถูกทำให้เย็นลงถึง 62 ° C นมหมักมอลต์จะถูกเทลงในอ่างบดซึ่งเป็นผลมาจากอุณหภูมิลดลงถึง 60 ° C กวนเป็นเวลา 5 นาทีและจุ่มลงในอุณหภูมิของรอยย่นพับในถังหมัก อุณหภูมิที่เหมาะสมที่สุดของการพับ (จุดเริ่มต้นของการหมัก) คือ 18-20 ° C เนื่องจากความแออัดหลายอย่างอยู่ในถังหมักยีสต์ที่เป็นผู้ใหญ่ที่มีไว้สำหรับถังหมักทั้งหมดจะถูกปล่อยลงในถังหมักแรกหลังจากเย็นลงถึง 30 ° C หลังจากนั้น และปั๊มลงในถังหมัก ก่อนที่จะเตรียมยีสต์ตัวต่อไปยีสต์จะเริ่มหมักน้ำตาลของยีสต์แรกจากนั้นจึงเติมน้ำตาลที่เหลือที่มาพร้อมกับน้ำตาลบดต่อไปนี้

1 - กรณี; 2 - หมวกที่มีหัวฉีดเป่า; 3 - ท่อร่วมไอเสีย 4 - หัวฉีดระบายน้ำ 5 - เหมาะสมสำหรับการเลือกสาโท; 6 - มิกเซอร์; 7 - ม้วน

1 - กรณี; 2 - หมวกที่มีหัวฉีดเป่า; 3 - ท่อร่วมไอเสีย 4 - หัวฉีดระบายน้ำ 5 - เหมาะสมสำหรับการเลือกสาโท; 6 - มิกเซอร์; 7 - ม้วน รูปที่ 2 - ถังแช่เย็นผสม

รูปแบบการทำอาหารแบบกึ่งเวลาและการล้างบาป

วัตถุดิบ (รูปที่ 3) หลังจากชั่งน้ำหนักด้วยสกรูกระจายจะถูกส่งไปยัง pre-welders 1 สิ่งเหล่านี้เป็นอุปกรณ์สุญญากาศทรงกระบอกรูปกรวยเท่ากับปริมาตรกับช่างเชื่อมทำงานโดยไม่มีแรงดันสูง (รูปที่ 4) Pre-welders มีการติดตั้งช่องรับน้ำหนักและปล่อยและระบบกระจายไอน้ำ วัตถุดิบที่โหลดลงในกล่องเชื่อมก่อนหลังจากเติมน้ำร้อนลงในนั้นจะถูกทำให้ร้อนด้วยการบวมด้วยการไหลเวียนหรือไอน้ำ (extrapar) ซึ่งมาจากศูนย์บ่มเพาะ

1 - สายคาดเอวล่วงหน้า; 2 - ส้อม; 3 - ยืน

1 - สายคาดเอวล่วงหน้า; 2 - ส้อม; 3 - ยืน รูปที่ 3 - แผนภาพแสดงการเชื่อมกึ่งต่อเนื่อง

วัตถุดิบที่อุ่นจาก pre-weld จะเข้าสู่ชั้นเดือดที่ 2 ซึ่งภายใต้โหมดที่กำหนดไว้จะถูกปรุงและเป่าประมาณ 10-15 นาทีจนพร้อมสมบูรณ์ในตัวแยกไอน้ำศูนย์บ่มเพาะ 3

1 และ 2 - ท่อสำหรับไอน้ำและน้ำร้อน 3 - การจัดหาไอน้ำที่เหมาะสม; 4 - เสื้อไอน้ำ 5 - ขัดแตะ; 6, 7 - ฟัก; 8 - ผู้ปลุกปั่น

1 และ 2 - ท่อสำหรับไอน้ำและน้ำร้อน 3 - การจัดหาไอน้ำที่เหมาะสม; 4 - เสื้อไอน้ำ 5 - ขัดแตะ; 6, 7 - ฟัก; 8 - ผู้ปลุกปั่น รูปที่ 4 - การปะทะล่วงหน้า

ตัวแทนการบ่มเป็นภาชนะทรงกระบอกสูงซึ่งมีปริมาณไม่น้อยกว่าสามปริมาตรของกระสอบ มวลที่ต้มจะถูกนำไปสัมผัสกับส่วนบนและไอน้ำหมุนเวียนก็ถูกแนะนำที่นี่ ความสูงของพื้นที่ด้านบนมวลสารที่ต้มควรมีอย่างน้อย 1.5 เมตร

มีการติดตั้งเครื่องแยกไอน้ำไว้ที่ส่วนบนเพื่อแยก extrapar ซึ่งจะถูกส่งไปยัง pre-welders เพื่อให้ความร้อนกับวัตถุดิบและส่วนเกินไปยังถังเพื่อทำให้น้ำร้อน เบาะนั่งมีระบบไฮดรอลิกชัตเตอร์รองรับแรงดันเกิน 0.5 ati ในขาตั้งมวลคือ 40-45 นาที

มวลจากการต้มจนล้นถูกเป่าเข้าที่ขาตั้งสลับกันในลักษณะที่เต็มไปตลอดเวลา จากนั้นจะเริ่มกระบวนการชราภาพและการรับมวลแป้งที่ปรุงสุกแล้วในเครื่องฟอกอากาศและการทำ Saccharification

ด้วย saccharification อย่างต่อเนื่องถัง mash-and-chan เรียกว่า saccharifier มันเป็นอุปกรณ์ประเภท mash tun แต่ปริมาตรของมันน้อยกว่ามากเนื่องจากเวลาที่ใช้ในการต้มจะมีมวลเพียง 15-25 นาที สำหรับการเติมครั้งแรกของ saccharifier น้ำนมมอลต์ 5% แรกจะถูกเติมน้ำเพื่อคลุมใบกวนและ Saccharifier นั้นจะเต็มไปด้วยมวลที่ต้มจากแท่นที่มีมิกเซอร์ทำงานอยู่

หลังจากการเติมและทำให้เย็นลงถึง 60 ° C ปริมาณที่เหลือของมอลต์นมซึ่งคำนวณตามจำนวนที่กำหนดของแป้งใน saccharifier จะลดลงและเครื่องกวนหยุดลง 15-20 นาทีสำหรับการ saccharification หลังจากตรวจสอบความสมบูรณ์ของ saccharification แล้วให้เปิดปั๊มสำหรับสูบน้ำสาโทผ่านเครื่องแลกเปลี่ยนความร้อนไปยังถังหมัก ในเวลาเดียวกันมวลจากแท่นและนมมอลต์จากถังวัสดุสิ้นเปลืองจะถูกลดขนาดลงในถุงกรอง ดังนั้นการ saccharification อย่างต่อเนื่องจะดำเนินการที่อุณหภูมิคงที่และสาโทถูกสูบให้เย็น

Wort เย็นลงจนถึงอุณหภูมิการพับในเครื่องแลกเปลี่ยนความร้อนแบบท่อในท่อซึ่งติดตั้งในลักษณะที่การเคลื่อนที่ของ Wort ไปยังถังหมัก

เงื่อนไขที่สำคัญสำหรับ saccharification ที่ดีคือการรักษาอุณหภูมิคงที่และปริมาณที่ถูกต้องของมวลต้มและนมมอลต์ การบริโภคนมมอลต์คือ 12-15% ของปริมาณสาโท นมมอลต์เสิร์ฟพร้อมเครื่องจ่ายแบบพิเศษ ปริมาณที่ดีที่สุดคือการใช้ปั๊มสามลูกสูบซึ่งเป็นหนึ่งในลูกสูบที่ถูกออกแบบมาเพื่อจัดหานมมอลต์ให้กับ saccharifier และส่วนที่เหลือเพื่อปั๊มมวล saccharified ไปยังตู้เย็น ตู้ที่ทำในรูปแบบของประตูหมุนก็ใช้เช่นกัน

กระบวนการต่อเนื่องจะดำเนินการจนกว่าการฆ่าเชื้อโรคจะหยุด

การย่อยอาหารอย่างต่อเนื่อง

การเดือดอย่างต่อเนื่องนั้นมีลักษณะตามความจริงที่ว่ามวลที่ผ่านกระบวนการเคลื่อนย้ายในการไหลคงที่ผ่านอุปกรณ์ทำอาหารป้อนเข้าไปในรูปแบบดิบและทิ้งไว้ในหม้อที่ทำเสร็จแล้ว ด้วยการต้มอย่างต่อเนื่องมันเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่ามีการไหลของมวลที่ต้มในเครื่อง การเบี่ยงเบนใด ๆ ในการเคลื่อนที่ของมวลทำให้เกิดความไม่สม่ำเสมอในการทำอาหาร ดังนั้นสำหรับการดำเนินการตามกระบวนการที่ประสบความสำเร็จมีความจำเป็นต้องสร้างเงื่อนไขที่กำจัดความก้าวหน้าและความล่าช้าในการเคลื่อนที่ของอนุภาคแต่ละก้อนของมวลในอุปกรณ์ทำอาหาร ในทุกรูปแบบของการปรุงอาหารอย่างต่อเนื่องวัตถุดิบจะใช้ในรูปแบบบด การต้มวัตถุดิบที่บดอย่างต่อเนื่องประกอบด้วยการดำเนินการดังต่อไปนี้: การบดวัตถุดิบการใช้ยาและน้ำเตรียมชุด (ส่วนผสมของเมล็ดและน้ำบด) และการต้ม กระบวนการต้มประกอบด้วยสองขั้นตอน: อุ่นแบทช์ (หรือมันฝรั่งทอด) กับอุณหภูมิในการทำอาหารและเก็บแบทช์ที่อุณหภูมินี้

รูปแบบที่แตกต่างจากแต่ละอื่น ๆ โดยอุปกรณ์ที่ใช้เช่นเดียวกับเครื่องจักรสำหรับการบดและขนาดของอนุภาคบด การบดละเอียดช่วยให้การปรุงอาหารนิ่มการบดหยาบต้องใช้โหมดที่เข้มงวดกว่า ในแผนการปรุงอาหารอย่างต่อเนื่องทั้งหมดเครื่องแยกไอน้ำจะถูกจัดเตรียมเพื่อแยกไอน้ำออกจากมวลที่ต้ม

แผนการของ Chemerskaya

โครงร่าง (รูปที่ 5) จัดเตรียมสำหรับการบดเมล็ดพืชและมันฝรั่งบนหัวค้อน, การเตรียมแบทช์, ทำความร้อนเป็นกลุ่มด้วยไอน้ำทุติยภูมิ, การต้มในอุปกรณ์ทำอาหารในสถานะที่ถูกพ่นและเพิ่มในขาตั้ง

1 - ลิฟท์เกรน; 2 - ตัวคั่นเกรน 3 - ถังข้าว 4, 8 - เครื่องชั่งอัตโนมัติ 5 - ค้อนบด 6- chan สำหรับการเตรียมชุด; 7 - ลิฟท์มันฝรั่ง 9 - กระโดดสำหรับมันฝรั่ง 10 - ค้อนบด 11 - อ่างสำหรับต้มมันฝรั่ง; 1 2 ปั๊ม อุปกรณ์ 13 ชิ้นสำหรับทำความร้อนมันฝรั่งทอดและนวด 14 - อุปกรณ์ทำอาหาร 15 - ขาตั้ง; 16 - เครื่องแยกไอน้ำ

1 - ลิฟท์เกรน; 2 - ตัวคั่นเกรน 3 - ถังข้าว 4, 8 - เครื่องชั่งอัตโนมัติ 5 - ค้อนบด 6- chan สำหรับการเตรียมชุด; 7 - ลิฟท์มันฝรั่ง 9 - กระโดดสำหรับมันฝรั่ง 10 - ค้อนบด 11 - อ่างสำหรับต้มมันฝรั่ง; 1 2 ปั๊ม อุปกรณ์ 13 ชิ้นสำหรับทำความร้อนมันฝรั่งทอดและนวด 14 - อุปกรณ์ทำอาหาร 15 - ขาตั้ง; 16 - เครื่องแยกไอน้ำ รูปที่ 5 - รูปแบบการทำอาหารของนักเคมี

ชุดความร้อนด้วยไอน้ำรองในเครื่องผสมถึง 50 ° C สำหรับการใช้งานเต็มรูปแบบของไอน้ำทุติยภูมิจะมีการให้ความร้อนแบบแบตช์ในเครื่องอุ่น มันเป็นภาชนะทรงกระบอกที่มีฝาปิดรูปกรวยและก้น แผ่นสเปรย์ที่ติดตั้งบนเพลาและหมุนด้วยความเร็ว 700-800 รอบต่อนาทีจะถูกติดตั้งที่ส่วนบนของอุปกรณ์นี้ ชุดธัญพืชหรือมันฝรั่งทอดพร้อมปั๊มลูกสูบทำหน้าที่ในดิสก์สเปรย์ของอุปกรณ์นี้ มวลถูกฉีดพ่นในระนาบแนวนอนตกลงบนผนังของอุปกรณ์และไหลลงในรูปแบบของฟิล์มบาง ชุดธัญพืชถูกทำให้ร้อนจาก 50 ถึง 85-90 องศาเซลเซียส การให้ความร้อนจะดำเนินการอย่างรวดเร็วเกือบจะไม่มีการเกิดเจลาติไนซ์ของแป้งจึงทำให้ชุดความร้อนถูกปั๊มเข้าไปในอุปกรณ์การทำอาหารโดยไม่ยาก

อุปกรณ์ทำอาหารและขาตั้งเป็นหม้อหุงรูปทรงกระบอกแบบดั้งเดิม ภายในหม้อหุงข้าวแผ่นสเปรย์จะอยู่ที่ส่วนบนเช่นเดียวกับที่อุ่น มีการติดตั้งตัวควบคุมการลอยตัวที่ความสูง 1.8 เมตรจากด้านล่างของด้านล่างดังนั้นส่วนหนึ่งของความจุของอุปกรณ์ทำอาหารจะถูกใช้เพื่อเก็บมวลที่อุณหภูมิที่กำหนด ไอน้ำจะถูกป้อนไปยังด้านล่างของอุปกรณ์และฉีดเข้าไปในมวลโดยตรง ในอุปกรณ์การทำอาหารมวลจะถูกพ่นอีกครั้งเมื่อผสมกับไอน้ำจะทำให้ร้อนขึ้นอย่างรวดเร็วและเก็บไว้ที่นี่เป็นเวลา 8-9 นาทีที่อุณหภูมิ 130 ° C ในระหว่างการแปรรูปมันฝรั่งและ 140 ° C ในระหว่างการแปรรูปธัญพืช

มวลที่ต้มจากอุปกรณ์ประกอบอาหารเข้าสู่ขาตั้งซึ่งจัดขึ้นเป็นเวลา 26-30 นาทีจากนั้นไปที่เครื่องแยกไอน้ำ มวลจากเครื่องแยกไอน้ำจะถูกส่งไป Saccharification

โครงการ Michurin

เมล็ดพืชจะถูกบดบนเครื่องบดหรือลูกกลิ้ง (รูปที่ 6), มันฝรั่งบนเครื่องบดมันฝรั่งหรือเครื่องบดค้อน การนวดธัญพืชหรือมันฝรั่งหมักจะอุ่นในชามก่อนเชื่อมต้มในคอลัมน์ทำอาหารและต้มในขาตั้ง เม็ดที่มีความชื้นปกติจะถูกบดในที่แห้ง เมล็ดข้าวที่มีความชื้นสูงกว่า 17% ถูกบดให้เปียก การบดเมล็ดมีขนาดใหญ่ สิ่งนี้ช่วยให้คุณสามารถทำให้แบทช์ร้อนถึง 80-85 ° C ซึ่งจะช่วยลดการใช้ไอน้ำในการต้ม ชุดความร้อนใน pre- กลองด้วยการไหลเวียนและไอน้ำรอง การนวดด้วยความร้อนหรือมันฝรั่งหมักจะถูกปั๊มลงในคอลัมน์การทำอาหารซึ่งเป็นรูปทรงกระบอกเหล็กแนวตั้งซึ่งแบ่งออกเป็นแปดส่วนโดยแบ่งความสูงออกเป็นแปดส่วน พาร์ทิชันถูก flanged ลงเพื่อให้ผ่านไอน้ำสามารถรวบรวมภายใต้พาร์ติชันและแบบฟอร์มหมอนอิงไอน้ำ เบาะไอน้ำช่วยในการผสมมวลในแต่ละส่วน การรับมวลในคอลัมน์ทำขึ้นที่ส่วนบนภายใต้พาร์ติชันแรก ในฝาปิดด้านบนมีการติดตั้งอุปกรณ์สำหรับการกำจัดไอน้ำและอุปกรณ์สำหรับเชื่อมต่อกับอุปกรณ์กักกันเพื่อรักษาแรงดันในอุปกรณ์เหล่านี้

งานของคอลัมน์การทำอาหารมีดังนี้ มีการปั๊มแบทช์ลงในส่วนแรกของคอลัมน์การทำอาหาร มวลเคลื่อนไหวอย่างต่อเนื่องผ่านทุกส่วนไปยังทางออก ในเวลาเดียวกันไอน้ำร้อนจะถูกส่งไปยังส่วนล่างของคอลัมน์ซึ่งผ่านทุกส่วนความร้อนและการผสมมวลและการควบแน่นในส่วนบน ไอน้ำและอากาศที่ไม่กลั่นตัวจากคอลัมน์จะถูกระบายออกผ่านท่อหมุนเวียนไปยังกล่องเชื่อมก่อน อุณหภูมิการปรุงอาหารจะยังคงอยู่ในช่วง 135-140 ° C เวลาการขนส่งมวลผ่านคอลัมน์คือ 20-25 นาที มวลจากคอลัมน์การทำอาหารเข้าสู่ขาตั้งซึ่งมันถูกปรุงสุกในที่สุดและผ่านตัวแยกไอน้ำซึ่งแยกไอน้ำออกจากมันจะถูกปั๊มออกมาเพื่อล้างผลาญ

1 - เครื่องกระโดดสำหรับเมล็ดข้าว 2 - ลิฟท์เกรน; 3 - สว่าน; 4.7 - สิ่งที่กระโดด; 5.10 - เครื่องชั่งอัตโนมัติ 6.13 - คั้น 8 - ภาษีมูลค่าเพิ่มสำหรับการสร้างชุด; 9 - ลิฟท์มันฝรั่ง 11 - ถังสำหรับมันฝรั่ง 12 - สว่าน; 14 - สายคาดเอวล่วงหน้า; 15 - คอลเลกชันของการนวดหรือโจ๊กมันฝรั่ง; 1 6 - ปั๊ม; 1 7 คอลัมน์เชื่อม ผู้ถือ 18; 19 - เครื่องแยกไอน้ำ

1 - เครื่องกระโดดสำหรับเมล็ดข้าว 2 - ลิฟท์เกรน; 3 - สว่าน; 4.7 - สิ่งที่กระโดด; 5.10 - เครื่องชั่งอัตโนมัติ 6.13 - คั้น 8 - ภาษีมูลค่าเพิ่มสำหรับการสร้างชุด; 9 - ลิฟท์มันฝรั่ง 11 - ถังสำหรับมันฝรั่ง 12 - สว่าน; 14 - สายคาดเอวล่วงหน้า; 15 - คอลเลกชันของการนวดหรือโจ๊กมันฝรั่ง; 1 6 - ปั๊ม; 1 7 คอลัมน์เชื่อม ผู้ถือ 18; 19 - เครื่องแยกไอน้ำ รูปที่ 6 - โครงการ Michurin ของการหลอมรวม

โครงการ Country (Ryazan)

การบดมันฝรั่งจะดำเนินการกับมันฝรั่ง - พอตเตอร์, เม็ด - บนโรงสีลูกกลิ้งวิธีเปียก (รูปที่ 7) ชุดจะถูกทำให้ร้อนในเครื่องผสมแล้วต้มในอุปกรณ์ทำอาหาร มวลที่ต้มจะไม่คงอยู่

ด้วยการเจียรแบบเปียกชุดเม็ดมีดจะเข้าสู่เครื่องผสมจากโรงสีลูกกลิ้งซึ่งจะถูกทำให้ร้อนด้วยไอน้ำรองจากเครื่องแยกไอน้ำถึง 60-70 องศาเซลเซียส ด้วยความร้อนนี้จะมีการใช้ไอน้ำรองจำนวนมาก แต่การย่อยสลายของเอนไซม์ของแป้งเกิดขึ้นและน้ำตาลที่เกิดขึ้นจะหายไปเนื่องจากการก่อตัวของเมลามีน เมื่อทำการแปรรูปมันฝรั่งในเครื่องผสมมันฝรั่งจะไม่ร้อน

1 - ลิฟท์มันฝรั่ง 2 - เครื่องชั่งอัตโนมัติ 3 - กระโดดสำหรับมันฝรั่ง 4 - เครื่องล้างมันฝรั่ง 5 - ปั๊มสูบโจ๊กมันฝรั่ง 6 - คั่นแม่เหล็ก; 8 - เครื่องกระโดดสำหรับเมล็ดข้าว 9 - โรงสีลูกกลิ้ง; 10 - เครื่องทำน้ำอุ่น 11 - ปั๊มสำหรับป้อนแบทช์หรือโจ๊กลงในอุปกรณ์ทำอาหาร 12 - อุปกรณ์ทำอาหาร 13 - เครื่องแยกไอน้ำ

1 - ลิฟท์มันฝรั่ง 2 - เครื่องชั่งอัตโนมัติ 3 - กระโดดสำหรับมันฝรั่ง 4 - เครื่องล้างมันฝรั่ง 5 - ปั๊มสูบโจ๊กมันฝรั่ง 6 - คั่นแม่เหล็ก; 8 - เครื่องกระโดดสำหรับเมล็ดข้าว 9 - โรงสีลูกกลิ้ง; 10 - เครื่องทำน้ำอุ่น 11 - ปั๊มสำหรับป้อนแบทช์หรือโจ๊กลงในอุปกรณ์ทำอาหาร 12 - อุปกรณ์ทำอาหาร 13 - เครื่องแยกไอน้ำ รูปที่ 7 - การย่อยวัตถุดิบในเขตชานเมือง

หม้อหุงข้าว (รูปที่ 8) เป็นคอลัมน์แนวตั้งภายในซึ่งเพลาที่มีดิสก์ห้าแผ่นหมุน หัวฉีดรูปกรวยห้าหัวถูกติดตั้งระหว่างดิสก์ตามความสูงของคอลัมน์ เพลากับดิสก์ถูกขับเคลื่อนด้วยมอเตอร์ไฟฟ้า ความเร็วในการหมุนของเพลาคือ 500 รอบต่อนาที ไอน้ำถูกนำเข้าสู่คอลัมน์ที่จุดสามจุดที่ระดับความสูงต่าง ๆ ของอุปกรณ์ มวลที่ต้มจะถูกลบออกจากด้านล่าง อุณหภูมิความร้อนของมวลในคอลัมน์คือ 150-152 ° C ระยะเวลาการปรุงอาหารในคอลัมน์ 4 นาที

1 - คอลัมน์, 2 - เพลา, 3 - ดิสก์, หัวฉีด 4 กรวย 5 - การจัดหาไอน้ำที่เหมาะสม

1 - คอลัมน์, 2 - เพลา, 3 - ดิสก์, หัวฉีด 4 กรวย 5 - การจัดหาไอน้ำที่เหมาะสม รูปที่ 8 - หม้อหุง

รูปแบบการผลิตเบียร์ของ Mirocki

โครงร่าง (รูปที่ 9) จัดเตรียมสำหรับการบดเมล็ดพืชบนลูกกลิ้งสำหรับมันฝรั่ง - บนโรงสีค้อนการเตรียมการนวดแป้งการให้ความร้อนแก่การนวดและการหมักมันฝรั่งในเครื่องแลกเปลี่ยนความร้อนแบบท่อด้วยไอน้ำทุติยภูมิและหม้อตุ๋นแบบต้ม

1 - ลิฟท์เกรน; 2 - ตัวคั่นเกรน: 3 - ตัวกระโดด; 4, 8 - เครื่องชั่งอัตโนมัติ 5 - โรงสีลูกกลิ้ง; 6 - ภาษีมูลค่าเพิ่มสำหรับการเตรียมชุด; 7 - ลิฟท์มันฝรั่ง 9 - กระโดดสำหรับมันฝรั่ง 10 - ค้อนบด 11 - อ่างสำหรับต้มมันฝรั่ง; 12 - ปั๊ม 13 - เครื่องทำความร้อนท่อ; 14 - หัวติดต่อ; 15 - อุปกรณ์ทำอาหาร 16 - เครื่องแยกไอน้ำ

1 - ลิฟท์เกรน; 2 - ตัวคั่นเกรน: 3 - ตัวกระโดด; 4, 8 - เครื่องชั่งอัตโนมัติ 5 - โรงสีลูกกลิ้ง; 6 - ภาษีมูลค่าเพิ่มสำหรับการเตรียมชุด; 7 - ลิฟท์มันฝรั่ง 9 - กระโดดสำหรับมันฝรั่ง 10 - ค้อนบด 11 - อ่างสำหรับต้มมันฝรั่ง; 12 - ปั๊ม 13 - เครื่องทำความร้อนท่อ; 14 - หัวติดต่อ; 15 - อุปกรณ์ทำอาหาร 16 - เครื่องแยกไอน้ำ รูปที่ 9 - รูปแบบ Mirotsky ของการย่อยวัตถุดิบ

เมล็ดที่ถูกบดจะเข้าสู่รถยกซึ่งมันถูกผสมกับน้ำและชุดผลลัพธ์จะถูกทำให้ร้อนด้วยไอน้ำรองถึง 45-50 ° C การนวดธัญพืชหรือมันฝรั่งทอดจะถูกสูบลงในอุปกรณ์ทำอาหารผ่านเครื่องแลกเปลี่ยนความร้อนแบบท่อในท่อ มวลเคลื่อนที่ไปตามท่อด้านในและไอน้ำจากตัวแยกไอน้ำจะเคลื่อนที่ในห่วง เครื่องทำความร้อนดำเนินการถึง 75 ° C ใน 1-1.5 นาที ซึ่งแตกต่างจากรูปแบบอื่น ๆ ของการปรุงอาหารอย่างต่อเนื่องตามโครงการ Mirocki, มวลถูกทำให้ร้อนในท่อปล่อยของปั๊มและไม่ได้อยู่ในท่อดูด การให้ความร้อนแก่มวลหลังจากปั๊มช่วยอำนวยความสะดวกในการทำงานและลดเวลาที่อยู่อาศัยของมวลที่ 50-70 ° C ซึ่งป้องกันไม่ให้แป้งจากการไฮโดรไลซิส หม้อหุงประกอบด้วยหัวติดต่อและระบบท่อ หัวสัมผัส (รูปที่ 10) ประกอบด้วยห้องอบไอน้ำและท่อทรงกระบอกด้านในมีรูในส่วนบนของท่อจะมีการเปิดหัวฉีดแบบแคบ ชุดมันฝรั่งหรือโจ๊กจะถูกสูบอย่างต่อเนื่องในหลอดด้านในของหัวคอนแทค ในเวลาเดียวกันการให้ความร้อนด้วยไอน้ำจะไหลผ่านช่องเปิดของหลอดภายใต้แรงดัน 7-8 ในกรณีนี้หัวสัมผัสทำหน้าที่เป็นหัวฉีดพร้อมกับให้แรงผสมกับไอน้ำแล้วฉีดออกจากท่อปล่อยของปั๊ม ในส่วนหัวของชุดความร้อนจะอยู่ที่ 165-170 ° C หัวสัมผัสถูกต่อเข้ากับระบบท่อของอุปกรณ์ซึ่งประกอบด้วยท่อแนวตั้งที่มีเส้นผ่านศูนย์กลาง 150 มม. เชื่อมต่อเป็นชุดโดยท่อแนวนอนที่มีเส้นผ่านศูนย์กลางเดียวกันที่มุมฉาก ในข้อต่อแบบแปลนไดอะแฟรมที่มีรูขนาดเส้นผ่านศูนย์กลาง 40-50 มม. จะถูกติดตั้งตามแนวของผลิตภัณฑ์ เมื่อมวลผ่านไดอะแฟรมความเร็วจะเพิ่มขึ้นอย่างมีนัยสำคัญและความดันและอุณหภูมิจะลดลง เนื่องจากการเปลี่ยนแปลงของอุณหภูมิและความดันที่เกิดจากไดอะแฟรมมวลจะถูกผสมและเนื้อเยื่อพืชของวัตถุดิบจะกระจายตัว (บด) การเปลี่ยนศอกเป็นรูปสี่เหลี่ยมผืนผ้าช่วยเพิ่มการผสมและการกระจายตัวของมวล ที่ทางออกของอุปกรณ์อุณหภูมิจะคงที่ 145-150 ° C ระยะเวลาเดือด 1.5-2 นาที มวลจากอุปกรณ์เข้าสู่เครื่องแยกไอน้ำและจากนั้นสำหรับ saccharification

1 - กระชับสำหรับการแนะนำไอน้ำ 2 - กรณี; 3 - ไปป์ไลน์สำหรับการรับแบทช์; 4 - ท่อทรงกระบอกด้านใน; 5 - หัวฉีด

1 - กระชับสำหรับการแนะนำไอน้ำ 2 - กรณี; 3 - ไปป์ไลน์สำหรับการรับแบทช์; 4 - ท่อทรงกระบอกด้านใน; 5 - หัวฉีด รูปที่ 10 - หัวหน้าผู้ติดต่อ

ข้อดีของการย่อยอย่างต่อเนื่องคือการเพิ่มปริมาณแอลกอฮอล์ 0.8-1.2 ต่อตันของแป้งการปรับปรุงสภาพการทำงานและข้อควรระวังความปลอดภัยในห้องทำอาหารการเพิ่มผลผลิตของอุปกรณ์ในห้องทำอาหารการบริโภคไอน้ำที่ลดลงและการบริโภคที่มากขึ้น

โครงการ Mirotsk ให้ปริมาณแอลกอฮอล์สูงสุดจากแป้งหนึ่งตันการออกแบบฮาร์ดแวร์นั้นง่าย แต่ต้องใช้แรงดันไอน้ำค่อนข้างสูง (7-8 atm) ปริมาณการใช้ไอน้ำที่เล็กที่สุดสำหรับการต้มที่ได้จากโครงการ Michurin โครงการ Chemer อนุญาตให้ใช้อุปกรณ์เชื่อมที่มีอยู่ในรูปแบบของการเชื่อมเป็นระยะ ในปีที่ผ่านมาหน่วย RZ-VRA-2000 และ A2-VRA-3000 ที่พัฒนาโดยสถาบันวิจัยเทคโนโลยีชีวภาพอาหาร All-Russian และ NPO Pishchepromavtomatika ผลิตโดยโรงงานสร้างเครื่องจักร Smelyansk ซึ่งใช้ในการปรุงอาหารอย่างต่อเนื่อง พวกเขาเป็นคนหลักในปัจจุบัน

การติดตั้งการปรุงอาหารอย่างต่อเนื่องของวัตถุดิบแป้ง RZ-VRA-2000

การติดตั้งวัตถุดิบประเภทแป้งเดือดอย่างต่อเนื่อง RZ-VRA-2000 ทำงานดังต่อไปนี้ (รูปที่ 11) เมล็ดพืชที่ถูกบดในเครื่องบดค้อนจะเข้าสู่กรวยจากที่บรรจุเข้าไปในอุปกรณ์ชั่งน้ำหนักและส่งไปยังเครื่องผสม ในเวลาเดียวกันน้ำที่มีอุณหภูมิ 40-50 ° C จะได้รับปริมาณตามสัดส่วนของมวลของเมล็ดที่บด จากเครื่องผสมชุดจะถูกป้อนโดยปั๊มลูกสูบไปยังเครื่องทำความร้อนซึ่งจะถูกทำให้ร้อนด้วยไอน้ำรองที่มาจากเครื่องแยกไอน้ำถึง 40-85 ° C และผ่านถังกลางซึ่งทำหน้าที่ฆ่าเชื้อปั๊มลูกสูบเข้าสู่ด้านหลัง การนวดด้วยความร้อนจะถูกป้อนเข้าในหัวสัมผัสซึ่งจะถูกทำให้ร้อนที่อุณหภูมิเดือด (130-150 ° C) นวดและเป็นส่วนหนึ่งของไอน้ำที่ไม่ควบแน่นเป็นเวลา 1.5 นาทีจะถูกเก็บไว้ในหม้อหุงข้าวซึ่งในที่สุดไอน้ำจะควบแน่น เมื่อผ่านการต้มความหนืดของมวลจะลดลงภายใต้อิทธิพลของอุณหภูมิและอัตราการเฉือนสูงที่พัฒนาโดยเครื่องสูบน้ำ จากกระทะที่ต้มออกมามวลจะถูกส่งไปยังตู้อบซึ่งอยู่ภายใต้ความดันที่สอดคล้องกับอุณหภูมิเดือดเป็นเวลา 40-45 นาทีจากนั้นจะถูกเป่าเข้าไปในเครื่องแยกไอน้ำเย็นลงใน 102-108 องศาเซลเซียสและไปทำความเย็นแบบสูญญากาศ

1 - ค้อนบดสำหรับเมล็ดข้าว 2 - กระโดดสำหรับเมล็ดข้าวบด 3 - อุปกรณ์วัดน้ำหนัก 4 - เครื่องผสม; 5.8 - ปั๊มลูกสูบ 6 - เครื่องทำความร้อนนวด 7 - ความจุระดับกลาง 9 - หัวสัมผัสของไอน้ำร้อน 10 - ชิงทรัพย์ท่อ 11 - ยืน; 12 - เครื่องแยกไอน้ำ 13 - ค้อนบดสำหรับมันฝรั่ง

1 - ค้อนบดสำหรับเมล็ดข้าว 2 - กระโดดสำหรับเมล็ดข้าวบด 3 - อุปกรณ์วัดน้ำหนัก 4 - เครื่องผสม; 5.8 - ปั๊มลูกสูบ 6 - เครื่องทำความร้อนนวด 7 - ความจุระดับกลาง 9 - หัวสัมผัสของไอน้ำร้อน 10 - ชิงทรัพย์ท่อ 11 - ยืน; 12 - เครื่องแยกไอน้ำ 13 - ค้อนบดสำหรับมันฝรั่ง รูปที่ 11 - รูปแบบการติดตั้งการเชื่อมแบบต่อเนื่อง RZ-BPA-2000

มันฝรั่งในระหว่างการประมวลผลจะถูกบดในโรงสีค้อนและป้อนให้กับเครื่องผสม น้ำมันมันฝรั่งจะถูกสูบเข้าไปในส่วนหัวของไอน้ำร้อนโดยใช้ปั๊มลูกสูบซึ่งจะถูกทำให้ร้อนถึงจุดเดือด ในอนาคตกระบวนการคล้ายกับการแปรรูปธัญพืช

ชุดเดือดแบบต่อเนื่อง A2-VRA-3000 นั้นมีความคล้ายคลึงกับการออกแบบในการติดตั้ง RZ-VRA-2000 แต่มันมีตัวแยกเพิ่มเติมอีกชุดหนึ่ง (รูปที่ 12)

1 - วัตถุดิบฉ่ำบด; 2 - ปั๊มสำหรับมันฝรั่งทอด 3 - ปั๊มสำหรับการนวดเมล็ด; 4 - เครื่องผสม; 5 - ค้อนบดสำหรับเมล็ดข้าว 6 - ติดต่อหัวหน้าของคู่ที่สอง; 7 - ความจุระดับกลาง 8 - ปั๊มลูกสูบ 9 - หัวสัมผัสของไอน้ำร้อน 10 - ชิงทรัพย์ท่อ 11 - ขาตั้งแรก 12 - แท่นที่สอง; 13 - เครื่องแยกไอน้ำ

1 - วัตถุดิบฉ่ำบด; 2 - ปั๊มสำหรับมันฝรั่งทอด 3 - ปั๊มสำหรับการนวดเมล็ด; 4 - เครื่องผสม; 5 - ค้อนบดสำหรับเมล็ดข้าว 6 - ติดต่อหัวหน้าของคู่ที่สอง; 7 - ความจุระดับกลาง 8 - ปั๊มลูกสูบ 9 - หัวสัมผัสของไอน้ำร้อน 10 - ชิงทรัพย์ท่อ 11 - ขาตั้งแรก 12 - แท่นที่สอง; 13 - เครื่องแยกไอน้ำ รูปที่ 12 - แผนภาพการติดตั้งสำหรับการปรุงอาหารอย่างต่อเนื่องของวัตถุดิบแป้ง A2-BPA-3000

ตารางที่ 2 - ลักษณะทางเทคนิคของหน่วยทำอาหารต่อเนื่อง

ตารางที่ 2 - ลักษณะทางเทคนิคของหน่วยทำอาหารต่อเนื่อง Saccharification อย่างต่อเนื่อง

ด้วยการ saccharification อย่างต่อเนื่องการดำเนินการทั้งหมดสำหรับการเตรียมมวล saccharified คือ: เย็นมวลสุก, ผสมกับนมมอลต์, saccharification, เย็นมวล saccharified การดำเนินการทั้งหมดนี้ดำเนินการพร้อมกันในอุปกรณ์หลายเครื่องที่เชื่อมต่อกัน

กระบวนการ saccharification จะดำเนินการตามโครงการ (รูปที่ 13) มวลที่ปรุงจากขาตั้งจะถูกป้อนในลำธารต่อเนื่องไปยังถุงน้ำคร่ำของขั้นตอนแรกซึ่งให้บริการนมมอลต์ 30% Saccharifier ของขั้นตอนแรกดังกล่าวข้างต้นทำตามหลักการของถังน้ำแข็งทำความเย็น มันรักษาอุณหภูมิของ 60-61 ° C โดยใช้ขดลวด ระยะเวลาของการ saccharification คือ 30-40 นาที จาก saccharifier ของขั้นตอนแรก, มวลจะสูบเข้าไปใน saccharifier ของขั้นตอนที่สอง ประกอบด้วยท่อหลายท่อความยาวรวม 5-6 เมตรส่วนที่เหลืออีก 70% ของนมมอลต์ถูกป้อนเข้าสู่ท่อหน้าปั๊ม ปริมาณของมอลต์นมจะถูกจ่ายตามสัดส่วนอย่างเคร่งครัดกับปริมาณของมวลที่ปรุงเพื่อการ saccharification (16-18%) ใน saccharifier ของขั้นตอนที่สองอุณหภูมิจะรักษาที่ 57-58 ° C เวลา saccharification 2-5 นาที สามารถเติมนมมอลต์ได้ในครั้งเดียว ในกรณีนี้นมมอลต์ทั้งหมดจะเข้าสู่ saccharifier ใน saccharifier อุณหภูมิจะรักษาที่ 57-58 ° C, ระยะเวลาของการ saccharification คือ 25-30 นาที มวล saccharified จะถูกส่งไปยังเครื่องแลกเปลี่ยนความร้อนซึ่งมวลจะถูกทำให้เย็นลงที่อุณหภูมิการหมัก

1 - saccharifier ของระยะที่ 1; 2 - กับดัก; 3 - นันกีนมมอลต์; 4 - เครื่องจ่าย; 5 - ปั๊ม; 6 - saccharifier ของขั้นตอนที่ 2; 7 - เครื่องแลกเปลี่ยนความร้อน

1 - saccharifier ของระยะที่ 1; 2 - กับดัก; 3 - นันกีนมมอลต์; 4 - เครื่องจ่าย; 5 - ปั๊ม; 6 - saccharifier ของขั้นตอนที่ 2; 7 - เครื่องแลกเปลี่ยนความร้อน รูปที่ 13 - รูปแบบของการล้างบาปอย่างต่อเนื่อง

การละลายมวลต้มโดยใช้เอนไซม์เชื้อรารา

สำหรับ saccharification มอลต์สามารถถูกแทนที่ด้วยราราที่จัดทำขึ้นตามวิธีใดวิธีหนึ่งที่อธิบายไว้ข้างต้น ใช้เอนไซม์เชื้อรา Aspergillus avamori, Aspergillus orise, Aspergillus niger เอ็นไซม์ Aspergillus Avamori นั้นมีลักษณะเฉพาะคือมีα-glycosidase และ dextrinophosphotase ในปริมาณสูงและไม่มีเอนไซม์โปรตีโอซีติค ดังนั้นวัฒนธรรม Aspergillus avamori เมื่อ saccharified โดยมวลต้มถูกนำมาใช้ในการผสมกับวัฒนธรรม Aspergillus oryze ซึ่งมีกิจกรรมโปรตีนสูง มีการใช้ส่วนผสมของ Aspergillus avamori 4% และ Aspergillus oryze 1% จากปริมาณแป้งของวัตถุดิบแปรรูป วัฒนธรรมที่ชั่งน้ำหนักจะถูกป้อนเข้าสู่การรวบรวมและกวนด้วยน้ำ 4-5 ปริมาตรที่ 30-35 ° C ซึ่งมีฟอร์มาลิน 0.1-0.15% กวนผสมกันประมาณ 40-45 นาทีแล้วอัดเข้าไปในตัวเก็บรวบรวมวัสดุสิ้นเปลืองจากที่เข้าสู่เครื่องกรอง อุณหภูมิ saccharification จะอยู่ที่ 57-58 ° C

เชื้อรา Aspergillus avamori ยังสามารถใช้ทดแทนมอลต์ได้บางส่วน ในกรณีนี้ให้ใช้ 2% ของวัฒนธรรมของเชื้อราและ 4% ของวัตถุดิบที่ผ่านการแปรรูปเพื่อเตรียมมอลต์

เมื่อใช้วัฒนธรรมที่ลึกล้ำของ Aspergillus niger มันจะถูกนำเข้าสู่ saccharifier ซึ่งจะมีการเสิร์ฟมวลต้มในเวลาเดียวกัน ปริมาณของเชื้อราที่แนะนำคือ 15% ของมวลต้ม อุณหภูมิใน saccharifier จะยังคงอยู่ที่ 55-56 ° C เอนไซม์ของวัฒนธรรมที่ลึกของเชื้อรา Aspergillus niger สายพันธุ์ S-4 มีความต้านทานต่อความร้อนได้ดีกว่าเอนไซม์ของเชื้อราราอื่น ๆ เมื่อใช้วัฒนธรรมนี้ 5% ของจำนวนวัฒนธรรมทั้งหมดจะถูกเพิ่มเข้ากับ saccharifier ของระยะแรกและอุณหภูมิจะอยู่ที่ 67-68 ° C ส่วนที่เหลืออีก 95% ของวัฒนธรรมจะถูกนำเข้าสู่ Saccharifier ของขั้นตอนที่สองซึ่งดำเนินการ saccharification เป็นเวลา 2 นาทีที่อุณหภูมิ 65 ° C

ระบายความร้อนด้วยสูญญากาศอย่างต่อเนื่อง

เป็นที่ทราบกันว่าเมื่อความดันลดลงจุดเดือดของของเหลวจะลดลง หากอยู่ในภาชนะปิดที่มีน้ำอุณหภูมิอยู่ที่ 95 ° C ลดความดันลงเหลือ 0.2 กิโลกรัม / ซม. 2 จากนั้นน้ำจะเดือดทันที ความร้อนถูกใช้สำหรับการก่อตัวของไอน้ำซึ่งปล่อยออกมาเนื่องจากการลดลงของอุณหภูมิ (ในกรณีนี้ 95 ° C) ถึงจุดเดือดที่ความดันที่กำหนด (59.7 ° C) ดังนั้นน้ำจึงเย็นลง ดังนั้นมวลที่ถูกต้มจะถูกทำให้เย็นลงไปที่อุณหภูมิการเผาเพื่อลดความดัน การทำความเย็นสูญญากาศต้องใช้หน่วยสูญญากาศและห้องระเหย (ตัวแยก) ซึ่งมีการบำรุงรักษาสูญญากาศที่จำเป็น มักเกิดจากสูญญากาศโดยใช้คอนเดนเซอร์ผสมหรือปั๊มลม ไอระเหยจากห้องระเหยเข้าสู่เครื่องควบแน่นซึ่งเป็นแหล่งน้ำสำหรับระบายความร้อน ในการเปรียบเทียบความบริสุทธิ์และความดันบรรยากาศน้ำจากคอนเดนเซอร์จะเข้าสู่ท่อบารอมิเตอร์ที่เชื่อมต่อกับตัวสะสมซึ่งอยู่ห่างจากคอนเดนเซอร์ประมาณ 10 เมตร รูปแบบการ Saccharification อย่างต่อเนื่องพร้อมกับการทำความเย็นแบบสูญญากาศแสดงในรูปที่ 14 มวลที่ต้มจากหน่วยการบ่มจะเข้าสู่ตัวแยก - ถังที่มีก้นรูปกรวยและฝาปิดทรงกลม ตัวคั่นสร้างสูญญากาศ 600-610 มม. ปรอทกับปั๊มลมซึ่งจะทำให้มวลเย็นลงถึง 62-63 องศาเซลเซียส ไอระเหยจากตัวแยกเข้าสู่เครื่องควบแน่นและมวลผ่านท่อบารอมิเตอร์ไปยังเครื่องฟอกอากาศ นมมอลต์หรือวัฒนธรรมเชื้อราเข้าสู่ saccharifier ผ่านเครื่องจ่าย Saccharification จะดำเนินการที่ 57-58 ° C เป็นเวลา 5-15 นาที มวลที่มีปริมาณมากผ่านตัวแลกเปลี่ยนความร้อนจะเข้าสู่ถังหมัก ในการทำให้ของเหลวที่ต้มสุกเป็นส่วนหนึ่งของมวล (5-10%) จาก saccharifier จะถูกป้อนเข้าสู่ท่อระหว่างตัวคั่นและตัวแยก การใช้ระบบทำความเย็นสูญญากาศช่วยให้คุณรักษาอุณหภูมิคงที่ในระหว่างการ saccharification ส่งผลให้ saccharification ที่ดีขึ้นและการหมักที่สมบูรณ์มากขึ้น สิ่งนี้จะช่วยลดการใช้มอลต์และเพิ่มผลผลิตของแอลกอฮอล์ลดการใช้น้ำในการทำความเย็นและลดการใช้พลังงานสำหรับเครื่องฟอกอากาศ

1 - เครื่องแยกไอน้ำ 2 - ท่อของชำ 3 - ห้องระเหย 4 - downpipe; 5 - saccharifier; 6 - กับดัก; 7 - ปั๊ม; 8 - กระป๋องมอลต์นม 9 - ท่อส่งคืนส่วนหนึ่งของมวล saccharified; 10 - เครื่องแลกเปลี่ยนความร้อน 11 - ตัวเก็บประจุ; เก็บน้ำคอนเดนเซอร์; 13 - ท่ออากาศ 14 - ปั๊มลม

1 - เครื่องแยกไอน้ำ 2 - ท่อของชำ 3 - ห้องระเหย 4 - downpipe; 5 - saccharifier; 6 - กับดัก; 7 - ปั๊ม; 8 - กระป๋องมอลต์นม 9 - ท่อส่งคืนส่วนหนึ่งของมวล saccharified; 10 - เครื่องแลกเปลี่ยนความร้อน 11 - ตัวเก็บประจุ; เก็บน้ำคอนเดนเซอร์; 13 - ท่ออากาศ 14 - ปั๊มลม รูปที่ 14 - รูปแบบ saccharification แบบสุญญากาศ

ตัวชี้วัดมวลน้ำตาล

เมื่อประมวลผลวัตถุดิบปกติและการดำเนินการตามกระบวนการทางเทคโนโลยีที่เหมาะสมมวล saccharified ควรมีตัวชี้วัดดังต่อไปนี้

- ความเข้มข้นของมวล (ปริมาณของแข็ง) ควรอยู่ที่ 16-17% รวมถึงมอลโตส 11-12%, เดกทรินริน 2-3%, ของแข็งที่ไม่สามารถหมักได้ 2-3% เมื่อความเข้มข้นของมวลลดลงจะมีปริมาณแอลกอฮอล์น้อยลงในส่วนผสมที่สุกแล้วซึ่งจะลดความสามารถของอุปกรณ์กลั่นและเพิ่มปริมาณการใช้ไอน้ำสำหรับการกลั่น ที่ความเข้มข้นที่เพิ่มขึ้นยีสต์อาจไม่หมักน้ำตาลทั้งหมด

- ความเป็นกรดของมวล saccharified ขึ้นอยู่กับปริมาณของกรดโอนไปยังอาหาร ความเป็นกรดตามธรรมชาติของมวลคือ 0.25-0.3 °ซึ่งสอดคล้องกับความเป็นกรดของ pH 4.9-5.6 ความเป็นกรดลดลงของมวล (น้อยกว่า 0.2 °) ก่อให้เกิดการพัฒนาของการติดเชื้อและการเพิ่มขึ้นของความเป็นกรดในระหว่างการหมักและเพิ่มขึ้น (มากกว่า 0.4 °) ทำให้อะไมเลสของมวลอ่อนแอลงซึ่งจะเป็นการเพิ่มปริมาณของเดกทริน

- ระดับของ saccharification จะถูกกำหนดโดยการสลายของไอโอดีน มวลควรเป็นสีเหลืองและไม่ควรให้สีแดงด้วยไอโอดีนและมีสีม่วงมากขึ้น

- ความสามารถในการ saccharifying ขึ้นอยู่กับเนื้อหาของอะไมเลสที่ใช้งานที่มีความสามารถในการ saccharifying dextrins ความสามารถในการล้างบาปเป็นปริมาณที่น้อยที่สุดของการกรองมวลที่จำเป็นสำหรับการล้างบาป 10 ซม. 3 ของสารละลายแป้ง 0.2% เป็นเวลา 6 นาที เมื่อ saccharification โดยมอลต์ความสามารถในการ saccharifying ไม่ควรเกิน 0.5 ซม. 3; ยิ่งค่านี้น้อยลงเท่าไหร่แสดงว่ามีปริมาณอะไมเลสสูงขึ้นในมวลที่ถูกทำให้กลายเป็นน้ำแข็ง

- คุณภาพของมวล saccharified คือเนื้อหาของปริมาณของสารหมัก (มอลโตส + เดกทริน) ต่อวัตถุแห้ง 100 ส่วน ถ้าเราคิดว่ามวลที่มีมวลมีองค์ประกอบดังต่อไปนี้: ของแข็ง 17%, มอลโตส 12%, เดกทรินริน 3%, ความบริสุทธิ์ของมวลในกรณีนี้จะเป็น:

คุณภาพของมวล saccharified สำหรับวัตถุดิบชนิดต่าง ๆ อยู่ในช่วงดังกล่าว (%):

- ข้าวโพด ............................. 87-88

- มันฝรั่ง ................... 82-84

- ข้าวโอ๊ต……………………… .. .. 80-82

- ข้าวบาร์เลย์ .............................. 78-80

- ไรย์ .............................................. 76-78

การรักษาความร้อนเบื้องต้นของวัตถุดิบ

เป้าหมายทางเทคโนโลยีของการรักษาความร้อนเบื้องต้นของวัตถุดิบ การเปลี่ยนแปลงของโปรตีนไขมันคาร์โบไฮเดรตวิตามินในระหว่างการรักษาความร้อนขึ้นอยู่กับองค์ประกอบของผลิตภัณฑ์และเงื่อนไขการประมวลผล

เป้าหมายและรูปแบบของการลวกขึ้นอยู่กับประเภทของวัตถุดิบและการใช้งานต่อไป ผู้ลวกคือเทป, ถัง, กลอง, สกรู อุปกรณ์ข้อดีข้อเสียลักษณะพื้นฐาน

เป้าหมายและโหมดการทอด การเปลี่ยนแปลงวัตถุดิบในระหว่างการทอด การทอดเป็นจริงและมองเห็นได้ การเปลี่ยนแปลงของน้ำมันในระหว่างการทอด อัตราการหมุนเวียน อุปกรณ์ของเตาทอดและลักษณะสำคัญ

ปรุงอาหารและเดือด เป้าหมายโหมดวิธีการปฏิบัติ การปรุงอาหารและการต้มที่ความดันบรรยากาศและภายใต้สุญญากาศ

สูบบุหรี่และอบ องค์ประกอบควันและการโต้ตอบของส่วนประกอบควันกับผลิตภัณฑ์ การเปลี่ยนแปลงในผลิตภัณฑ์ระหว่างการสูบบุหรี่ สูบบุหรี่ไฟฟ้า โหมดการสูบบุหรี่ทั้งร้อนและเย็น การเตรียมการสูบบุหรี่การเตรียมและการใช้งาน เครื่องกำเนิดควัน

การแบ่งส่วนการกลิ้งการทำฉลากและการคัดแยกกระป๋อง

ขั้นตอนสำหรับการบรรจุและการสแต็กส่วนประกอบส่วนประกอบในกระป๋อง ข้อกำหนดสำหรับน้ำหนักสุทธิและอัตราส่วนของส่วนประกอบ การแบ่งส่วนและการบรรจุด้วยตนเองและโดยอัตโนมัติ การเติมชิ้นส่วนอัตโนมัติ ควบคุมการชั่งน้ำหนักการกลิ้งสามารถทำเครื่องหมาย ทดสอบการรั่ว

กรรมวิธีทางความร้อนการบรรจุและการเก็บรักษากระป๋อง

ผลกระทบของอุณหภูมิสูงต่อจุลินทรีย์ในระหว่างการฆ่าเชื้ออาหารกระป๋อง แนวคิดของ "ความปราศจากเชื้ออุตสาหกรรม" เครื่องฆ่าเชื้อของการกระทำเป็นระยะและต่อเนื่องข้อดีและข้อเสียของพวกเขา

พาสเจอร์ไรส์ของอาหารกระป๋อง โหมดและระยะเวลา Tyndallization คุณภาพของอาหารกระป๋องพาสเจอร์ไรส์

คัดแยกและคัดแยกกระป๋อง ประเภทของข้อบกพร่องการผลิต: รอยเปื้อนที่ใช้งาน, รอยเปื้อนเรื่อย ๆ , "นก", การเปลี่ยนรูปแบบสูญญากาศ การใช้อาหารกระป๋องที่ถูกปฏิเสธ

บรรจุภัณฑ์ของกระป๋องและการติดฉลากภาชนะ โหมดการเก็บรักษาอาหารกระป๋องและระยะเวลาที่อนุญาต การเปลี่ยนแปลงในอาหารกระป๋องระหว่างการเก็บรักษา