Teknologiske operasjoner for tapping av vann. Teknologi for tapping av mineralvann

Avdelingsbestemmelser

teknologisk design av tappeanlegg

mineralvann

Introduksjonsdato 1986-04-01

UTVIKLET av Statens institutt for design av næringsmiddelindustribedrifter "Sevkavgipropishcheprom" fra den statlige jordbruksindustrien i USSR.

Utøvere: Yu.M. Zharko (emneleder), V.P. Ivakh, S.A. Antonyants, Yu.I. Rodionov, N.E. Miroshnikov, B.D. Klochkov, V.B. Labzin, S.M. Belenky er en kandidat for tekniske vitenskaper (ansvarlige eksekutører).

INTRODUSERT av underavdelingen for designorganisasjoner i USSR State Agrarian Industry.

AVTALT: Gosstroy fra USSR og statskomiteen for vitenskap og teknologi nr. 45-162 av 31.01.86.

Øl- og alkoholfri industriens forsknings- og produksjonsforening nr. 1-14/2700 datert 15.11.84.

Gipropishcheprom-2 fra departementet for matindustri i USSR nr. С-101/1371 datert 02.08.85

Sentralkomiteen i Fagforbundet for næringsmiddelarbeidere nr. 09-M datert 13.06.85

Hoveddirektoratet for brannbeskyttelse i USSRs innenriksdepartement nr. 7/6/2887 av 24/06/85

Helsedepartementet i USSR nr. 123-12 / 539-6 datert 18.06.85

FORBEREDT for godkjenning av Institutt for design av næringsmiddelindustribedrifter "Sevkavgipropishcheprom"

Flaskebutikk for mineralvann med vannlagrings- og behandlingsavdelinger (filtrering, kjøling, desinfeksjon, kullsyre), glassbutikk;

Handle for ferdige produkter (ekspedisjon), stasjon for lasting av mineralvann i jernbane- og veitanker; stasjon for tapping av mineralvann fra vei- eller jernbanetanker.

Produksjon laboratorium;

Kompressor - kjøling og luft;

Reparasjon og mekanisk verksted;

Verksted for reparasjon av transportcontainere;

Elektrisk lading;

materiale lager;

Administrasjons- og rekreasjonslokaler.

3. ARBEIDSMODUS FOR VIRKSOMHETEN, BESTEMMELSE AV PRODUKSJONSKAPASITETEN TIL MINERALVANNFLASKEANLEGGET

Fond for arbeidstid i timer - 2584;

Antall arbeidsdager per år - 238;

Antall arbeidsskift per år - 1 - 2

Varigheten av skiftet er 8 timer;

Arbeidstid for arbeidere i skift, med pause;

Varigheten av planlagt forebyggende vedlikehold av utstyr er 20 dager.

Driftstiden for utstyret bestemmes under hensyntagen til koeffisienten for bruken lik 0,75 - 0,9 (se avsnitt).

EN 1,2,3 - passkapasiteten til det installerte tappeutstyret av forskjellige merker, flasker per time;

H 1,2,3 - antall fyllemaskiner med samme kapasitet;

K 1,2,3 - koeffisient for den tekniske normen for bruk av utstyr ( K 1,2,3 = 0,9);

T- antall arbeidstimer per skift.

Merk: når du tapper mineralvann på flasker med en kapasitet på 0,33 liter, er det nødvendig å foreta en passende omberegning for en 0,5 liters flaske. Ved utvikling av nye tappelinjer kan utnyttelsesgraden av maskiner være mindre og aksepteres i henhold til anbefalingene fra maskinprodusenten.

4. UTVALG AV TEKNOLOGISKE ORDNINGER

a) transport (tilførsel av vann fra kilden til lagringstanker (rørledning, tankbil);

b) vannlagring;

c) vannbehandling (filtrering, kjøling, desinfeksjon, kullsyre);

d) tapping og tildekking av vann;

e) ekteskap;

e) merking;

g) stable ferdige produkter i bokser;

h) transport av mineralvann til ferdigvarebutikken;

i) produktlagring;

j) kvalitetskontroll av mineralvann og ferdige produkter.

Teknologisk skjema 2 - for karbonholdig mineralvann som ligner skjema 1, men bare vanntransport under forhold som utelukker avgassing; lagring under hermetiske forhold og karbonatisering uten avluftingstrinn i saturatorer.

Teknologisk skjema 3 - for mineralvann som inneholder jern (II) forbindelser.

a) tilførsel av vann fra kilden til reservoarene under forhold som utelukker avgassing, i veitanker under et overtrykk av karbondioksid på 0,02 MPa. Før vann helles fra lastebiltanken, blir luften fullstendig fortrengt av karbondioksid.

Ved avløpsstasjonen:

b) fremstilling av arbeidsløsninger av stabiliserende syrer;

c) fortrengning (drenering) av karbondioksid fra mineralvann fra en tankbil til en forseglet mottakstank;

d) innføring av stabiliserende tilsetningsstoffer av matsyrer i en mottakstank for lagring av mineralvann (det er tillatt å introdusere stabiliserende tilsetningsstoffer i veitanker før de fylles med mineralvann);

e) lagring, behandling av mineralvann, tapping og påfølgende operasjoner som ligner på skjema 1.

Teknologisk skjema 4 for mineralvann som inneholder hydrogensulfid eller hydrosulfittioner.

Ordningen ligner på skjema 1, bare før lagring og prosessering må svovelholdige forbindelser fortrenges fra mineralvann ved å boble vann med karbondioksid.

Teknologisk skjema 5 for mineralvann som inneholder sulfatreduserende bakterier.

Ordningen ligner på skjema 1, bare ved behandling av mineralvann utføres desinfeksjon med klorholdige løsninger.

Merk: Innføring av "aktivt" klor utføres før filtrering ved bruk av dispensere. Dosen av aktivt klor bestemmes av klorabsorpsjonen av mineralvann, restkonsentrasjonen av klor i vann bør ikke overstige 0,3 ± 0,05 mg/l, 30 minutter etter klorering. Fremstillingen av en klorholdig løsning (natriumhypokloritt) utføres i et elektrolyseanlegg (se avsnitt 9.17.20).

5. FORBRUKSSATSER FOR RÅVARER OG HJELPEMATERIALER

Kvalitetsindikatorene for råvarer og hjelpematerialer bør tas i samsvar med kravene til statlige og industristandarder, tekniske spesifikasjoner, og i fravær av dem, i henhold til indikatorene som er rådende i bransjen.

Forbruksraten for mineralvann per tusen flasker på 0,5 liter er 550 liter.

Tapet av mineralvann er 10%.

Forbruksrater og tap av karbondioksid, hjelpematerialer og flasker bør tas i henhold til gjeldende midlertidige standarder ved foretakene i systemet til USSR Ministry of Food Industry.

6. NORMER FOR RESERVER AV RÅVARER, GRUNNLEGGENDE MATERIALER, HJELPEMATERIALER OG BEHOLDERE

|

Navn på råvarer, avfall |

aksjekurs |

Type oppbevaring |

||

|

Mineralvann (før tapping) |

2 dager |

I det metalliske eller armerte betongtanker |

||

|

Flasker 0,5 l |

8 dager |

I stabler, esker, NSM |

||

|

Krone (arealutnyttelsesfaktor 0,3) |

2 måneder |

Utendørs i bokser, poser |

1200 ÷ 1500 |

|

|

Etiketter |

1 år |

På stativer i pakker |

1200 ÷ 1500 |

|

|

Dextrin |

2 måneder |

På paller i poser |

1200 |

|

|

Kaustisk soda (NaOH) |

15 dager |

i tanker |

||

|

soda |

1 måned |

På paller i poser |

1250 |

|

|

Karbondioksid (CO 2) |

4 dager 2 måneder |

i sylindere i tanker |

7. KRAV TIL PROSESSUTSTYR OG PROSESS RØR

a) rørledning;

b) biltanker;

c) jernbanetanker.

tetthet for å bevare oppløst CO 2 og ione-saltsammensetning av mineralvann, forhindre bakteriell forurensning fra grunnvannssuging og utelukke formasjoner på indre vegger av rørledninger av faste travertinavsetninger;

bruk av korrosjonsbestandig materiale for å forhindre korrosjon av dens indre overflate;

beskyttelse av rørledninger fra påvirkning av jordkorrosjon og virkningene av streifstrømmer;

optimale moduser for hastighet, trykk, temperatur langs hele lengden av rørledningen med sin rasjonelle driftsmodus.

8. KRAV TIL PLASSERING AV TEKNOLOGISK UTSTYR

Hovedpassasjene i arbeidsstedene for permanent opphold, så vel som langs fronten av vedlikehold av kontrollpaneler (hvis det er faste jobber) med en bredde på minst 2 m;

Hovedpassasjene langs servicefronten av maskiner, pumper, apparater med reguleringsventiler, lokal instrumentering m.m. i nærvær av faste jobber med en bredde på minst 1,5 m;

Passasjer mellom radene med mottaks- eller lagringstanker og veggen - 0,8 m;

Avstanden mellom tankene på rad er ikke mindre enn 0,4 m; mellom parrede rekker av tanker ikke mindre enn 0,8 m;

Hovedgangene for vedlikehold mellom tankene er minst 1,8 m;

Avstanden mellom toppen av tanken og de utstikkende gulvkonstruksjonene er minst 1,0 m.

a) for vann med en total mineralisering på ikke mer enn 8,5 g/l på keramiske filtre;

b) for vann med høyere saltholdighet på lamellfiltre.

Det første trinnet med kjøling, hvis mulig, bør utføres ved mineralvannkilder.

Desinfeksjon kan utføres med ultrafiolette stråler, behandling med sølvsulfat, klorering.

For bruk av behandling med sølvsulfat kreves tillatelse fra den øverste sanitærlegen i USSR, som utstedes individuelt for hver sammensetning av mineralvann.

10. GRUNNLEGGENDE KRAV TIL DESIGNET AV EN MINERALFLASKASTASJON

EN- timebasert produktivitet av utstyr, tusen flasker;

O- produksjon av mineralvann i flasker per år, stk.;

H- antall skift per år;

τ - butikktimer per dag;

K 1 - koeffisient som tar hensyn til brudd og avvisning av flasker under vask;

K 2 - utstyrsutnyttelsesfaktor 0,75 - 0,90.

For tappelinjer produserer. 3 ÷ 6 tusen flasker/time K 2 = 0,9

11. KRAV TIL DESIGNING AV BUTIKKER MED GLASSBEHOLDERE, FERDIGE PRODUKTER OG LAGER AV HJELPEMATERIALER

hvor W- antall retter som kreves for å lage en 8-dagers forsyning, stykker;

Q- antall produserte produkter per år, stykker;

nn = 8);

K 1 - koeffisient som tar hensyn til tap av retter i alle produksjonsoperasjoner, under hensyntagen til betingelsene for tilberedning:

K 1 \u003d 1.0314 - ved batchtransport,

K 1 \u003d 1.0793 - ved transport i bulk;

n 1 er antall virkedager i et år.

Det skal legges 75 kasser på 1 m 2 areal. Sammenleggbare metallbokser av typen YaSM, heretter kalt YaSM, til 140 flasker skal stables oppå hverandre i seks lag. 12 bokser av typen YaSM legges på 1 m 2.

![]()

hvor Q dager - antall produkter produsert per dag;

n- antall dager som et lager av retter opprettes for ( n = 8);

K 1 - koeffisient som tar hensyn til tap av retter i alle operasjoner;

K 2 - koeffisient som tar hensyn til arealet for passasjer (når du arbeider med håndtrucker 0,25, når du arbeider med elektriske gaffeltrucker, stablere - 0,5);

W- antall tallerkener stablet på 1 m 2.

Forsendelse av ferdige produkter utføres i pakker dannet og koblet fra polymer, trebokser, pappesker og i esker av typen YaSM.

![]()

hvor Q dager - antall ferdige produkter produsert per dag (gjennomsnittlig daglig for året);

n- antall dager som et lager av ferdige produkter opprettes for ( n = -8);

k- koeffisient som tar hensyn til arealet for oppkjørsler (ved arbeid med håndtrucker K= 0,25, ved bruk av elektriske gaffeltrucker og stablere K = 0,5);

W- antall stablede flasker per 1 m 2.

Området til lageret er spesifisert grafisk av utformingen av stablene.

12. GRUNNLEGGENDE KRAV TIL DESIGN AV LAGER AV HOVED- OG HJELPEMATERIALER

13. MEKANISERING AV PRODUKSJON AV LASTING OG LOSSER OG TRANSPORT OG LAGERARBEID (PRTS)

|

enhet. rev. |

Mineralvanntappeanlegg millioner flasker per år |

||||

|

opptil 20 |

opp til 50 |

opptil 100 |

opptil 250 |

||

|

Hovedproduksjon |

|||||

|

PRTS fungerer |

|||||

Beregningen av nivået på mekanisering av PRTS-verk utføres i henhold til metodikken til forskningslaboratoriet for kompleks mekanisering ved Moskvas teknologiske institutt for næringsmiddelindustrien.

14. KRAV TIL DESIGNET AV ET PRODUKSJONSLABORATIE

|

Navn på lokaler |

Arealet av lokalene (m 2) ved anlegget med en kapasitet på millioner flasker. i år |

||

|

opptil 100 |

over 100 |

||

|

Kjemisk |

|||

|

Mikrobiologisk med boks |

|||

|

vekt |

|||

|

Vask og autoklaver |

|||

|

spiskammers |

|||

|

Hoderom laboratorium |

|||

|

TOTAL: |

|||

|

Navn på produksjonsenhet og yrke |

Antall personer |

|

|

Hode laboratorium |

||

|

kjemisk ingeniør |

||

|

Bakteriolog |

||

|

Seniorassistent |

||

|

laboratorie assistent |

||

|

Sanitæringeniør |

||

|

TOTAL: |

15. KRAV TIL MEKANISK REPARASJONSVERKSTED OG LADESTASJONER

16. FORBRUK AV VANN, DAMP, KALDE, LUFT

Kostnadene for vann, damp, elektrisitet og karbondioksid for teknologiske prosesser må tas i henhold til passdataene til utstyret som installeres.

Bestemmelsen av kaldt forbruk for kjøling av mineralvann før metning utføres i henhold til generelt aksepterte termotekniske formler.

Spesifikt forbruk av vann, damp, elektrisitet per 1000 flasker bestemmes av formelen:

![]()

hvor Q Om. - enhetskostnader per 1000 flasker. (0,5 1);

Q g - årlige utgifter;

n- produktiviteten til planteflaskene/år;

Q d - er definert som produktet av mengden timekostnader (vann, damp, elektrisitet) brukt til teknologiske prosesser, utstyrsvask, hjelpe- og husholdningsbehov, etter antall timer arbeid per skift og antall skift per år.

I de forstørrede beregningene av behovet for energiressurser er det nødvendig å ta det spesifikke forbruket av vann, damp, kulde, elektrisitet, CO 2 og trykkluft iht. enhetskostnadstabell.

Vannforbruk for vask av prosessutstyr skal tas som 0,1 m 3 per 1000 flasker. tapping, for spyling av jernbanetanker 9 m 3 pr. 1 tank, for vask av gulv i industrilokaler 3 liter pr. 1 m 2 gulv.

17. SPESIFIKKE KOSTNADER FOR TEKNOLOGISKE BEHOV I FLASKEMINERALVANN, SPESIFIKKE OMRÅDE

|

Navn |

enhet. rev. |

Spesifikke kostnader per 1000 flasker. |

||||

|

For tappeanlegg av mineralvann med en årlig kapasitet på millioner flasker. |

||||||

|

Vann |

m 3 |

|||||

|

Damp |

kg |

|||||

|

Kaldt (per 1° vannkjøling) |

mJ ∙ °С |

2,76 |

2,47 |

2,41 |

||

|

Elektrisitet |

kWh |

|||||

|

karbondioksid |

kg |

|||||

|

Trykkluft |

m 3 |

|||||

Gjennomsnittlig spesifikke forbruksrater for damp, vann, elektrisitet, kulde per 1000 flasker. tapping av mineralvann er satt sammen på grunnlag av erfaringene fra drift av foretak og prosjekter av tappeanlegg for mineralvann utviklet av Sevkavgipropishcheprom Institute.

17.1. Spesifikke indikatorer for områdene til verksteder for hovedproduksjonen av tappeanlegg for mineralvann (unntatt lagre for beholdere og ferdige produkter)

|

Anlegg årlig kapasitet |

Spesifikt areal, m 2 - millioner flasker |

|

|

20 millioner flasker 0,5 l |

||

|

femti -"- |

||

|

ett hundre -"- |

||

|

250 -»- |

Gjennomsnittlig spesifikke indikatorer for områder per 1 million flasker. tapping av mineralvann er satt sammen på grunnlag av godkjente prosjekter av mineralvannstappeanlegg.

18. VITENSKAPLIG ORGANISERING AV ARBEIDSORGANISERING

19. KVALIFIKASJONSLISTE OVER ARBEJDERE I HOVEDPRODUKSJONS- OG SANITÆRKATEGORI PER PROFESJON

|

Yrkesnavn |

Merk |

||

|

Kjøkkenutstyr verksted |

|||

|

Akseptør-leverer |

Rangeringer er akseptert i henhold til tariffkvalifikasjonskatalogen over verk og yrker, godkjent av statskomiteen for USSRs ministerråd for arbeid og lønn |

||

|

Elektrisk gaffeltrucksjåfør |

|||

|

stabler-pakker |

|||

|

Operatør for flaskesuger |

|||

|

transportør |

|||

|

Verksted for ferdige produkter |

|||

|

Laster driver |

|||

|

transportør |

|||

|

stabler-pakker |

|||

|

Maskinist på posesamlere, på automatiske pakkemaskiner for flasker i bokser |

|||

|

hjelpetransportarbeider |

|||

|

Butikkeier |

|||

|

Vannbehandlingsavdeling |

|||

|

Saturator |

IIc |

||

|

vannbehandler |

IIc |

||

|

Alkaliløsningsregenerator |

|||

|

Tappebutikk |

|||

|

Vaskemaskinoperatør |

IIc |

||

|

Maskinfører for fylling og lokk |

IIc |

||

|

Kontroller for vasket flaske |

|||

|

Ferdig produkt flaskekontrollere |

|||

|

vannbehandler |

IIc |

||

|

hjelpetransportarbeider |

|||

|

Justering av maskiner og utstyr |

|||

|

Kleevar |

|||

|

lastestasjon |

|||

|

vannbehandler |

IIc |

||

|

Assistenten |

IIc |

||

|

Reparasjons- og mekaniske verksteder |

|||

|

Turner |

|||

|

Høvler |

|||

|

Reparasjonsmann |

|||

|

Verktøymaker |

|||

|

smed sveiser |

|||

|

Assistenten |

|||

|

Remstroygruppe |

|||

|

Mason |

|||

|

Maler |

|||

|

Glassmester |

|||

|

Assistenten |

|||

|

boksbutikk |

|||

|

maskinist |

|||

|

Montering av deler og treprodukter |

|||

|

Assistenten |

|||

|

Elektrisk lading |

|||

|

Akkumulator |

|||

|

Reparasjonsmann |

20. KRAV TIL TERRITORIET, INDUSTRIBYGNINGER OG FASILITETER

21. VANNFORSYNING OG AVLØP

Vann som tilføres flaskevaskemaskiner bør ha en hardhet på ikke mer enn 3,5 meq/l. Hvis hardheten til kildevannet er mer enn 3,5 mg-eq/l, bør vannmykning tilbys.

Plasseringen av stiger og trakter og antall skal sikre fjerning av avløpsvann fra utstyret, unntatt spredning på gulvet. Gulvarealet for 1 stige bør ikke overstige 150 m2.

22. OPPVARMING OG VENTILASJON

I husholdnings- og hjelpebygninger og strukturer - oppvarming av lokale oppvarmingsenheter.

|

Navn på lokaler |

Lufttemperatur, °С |

Luftvekslingskurs m 3 / time |

||

|

tilsig |

hette |

|||

|

Tappebutikk |

||||

|

Glassbeholderverksted (oppvarmet) |

||||

|

Vannbehandlingsavdeling |

Ved utregning |

|||

|

Alkali regenereringsavdeling |

||||

|

Verksted for ferdige produkter |

||||

Merk: Lufttemperaturene i rommene angitt i tabellen er beregnet for kulde- og overgangsperioder. I den varme årstiden bør det tas i henhold til SNiP "Oppvarming, ventilasjon og klimaanlegg". I butikken med ferdige produkter er beregnet vintertemperatur gitt, sommertemperaturen er ikke standardisert.

23. TILFØRE KARBONDIOKSID

Opprettelse av en gasspute i transport og stasjonære beholdere under transport og lagring av mineralvann, samt i fyllemaskiner;

Vodka er en sterk alkoholholdig drikk tilberedt ved å blande rektifisert etylalkohol og vann, etterfulgt av bearbeiding av vann-alkoholblandingen.

Varianter av vodka skiller seg fra hverandre i styrke, dvs. innholdet av etylalkohol, kvaliteten på råvaren som brukes - rektifisert alkohol og noen tilsetningsstoffer (sukker, natriumacetat) som brukes for å myke opp smaken og forbedre lukten. 40 % vodka er tilberedt på rektifisert brennevin, alle andre varianter av vodka er tilberedt på rektifisert brennevin av høyeste renhet. Når du tilbereder "Moskva spesiell" vodka, tilsettes eddiksyre og natriumbikarbonat, hvorfra natriumacetat dannes; når du tilbereder "hoved" vodka, tilsettes sukker.

Produksjonen av vodka består av følgende operasjoner: aksept av alkohol, tilberedning (korrigering) av vann, tilberedning av en vann-alkoholblanding (sortering), filtrering av en vann-alkoholblanding, behandling av en vann-alkoholblanding med aktivt kull og re-filtrering, bringe vodka til en standard styrke, tapping av vodka (bilde 1).

Figur 1 - Opplegg for vodkaproduksjon

Aksept av alkohol

Rektifisert alkohol tas etter volum, som måles med koniske (fra 250 til 1000 dal) og sylindriske (75 dal) måleinstrumenter. Samtidig med volummåling måles også alkoholstyrken, som ved alkoholproduksjon. For mottak av alkohol på fabrikkene er det utstyrt med alkoholmottaksavdelinger (verksteder). Alkohol tappes fra tankbiler gjennom den nedre koblingen gjennom en gummislange.Alkohol tappes fra jernbanetanker ved hjelp av pumpe eller ved gravitasjon. Den første metoden brukes bare når det gjelder plasseringen av mottak av måletanker over nivået til jernbanetanker. Når mottaksmåletanker er plassert under nivået til jernbanetanker, dreneres alkohol ved hjelp av en sifoninstallasjon (Figur 2), bestående av en korrugert gummislange, en håndpumpe og en trakt. Den ene enden av røret 1, utstyrt med en rørformet spiss, er nedsenket i tanken 2 til bunnen, og den andre er koblet til avløpskommunikasjonen 3. Ventilene 4 og 5 åpnes og med ventilene 6 og 7 lukket og alle ventilene som forbinder denne kommunikasjonen med de koniske 8 og sylindriske 9 peilepinnene, ved hjelp av en pumpe 10 eller et vakuum, suges alkohol ut av tanken. Så snart alkohol kommer til syne i avløpstrakten 11, stoppes pumpen, ventilen 7 og ventilen foran den koniske doseringsanordningen åpnes, hvor alkohol må strømme inn.

Bruken av en installasjon med tre måletanker gjør det mulig å raskt akseptere alkohol med nødvendige målinger og beregninger. Under fyllingen av en av måletankene, fra den andre, lastes alkohol ned gjennom mottakstanken 12 ved hjelp av en alkoholpumpe 13 inn i tankene til alkohollageret.

Figur 2 - Opplegg spritmottaksavdeling med sifoninstallasjon for tapping av sprit

Figur 2 - Opplegg spritmottaksavdeling med sifoninstallasjon for tapping av sprit Vann og tilberedning av det

Vann skal oppfylle kravene til drikkevann, ikke inneholde skadelige urenheter, skal være fargeløst, gjennomsiktig, luktfritt og smake godt. Den totale hardheten til vannet bør ikke overstige 1,60483 mg-eq / l (4,5 °) og midlertidig - 0,35663 mg-eq / l (1 0). Hvis hardheten til vannet overskrider de fastsatte grensene, korrigeres det, dvs. mykgjøres med natriumkationitt eller soda-lime-metoden.

Soda-kalk-metoden brukes sjelden på grunn av det betydelige forbruket av reagenser og klumpete utstyr. Natriumkationittmetoden gjør det mulig å oppnå korrigert vann med en minimumshardhet på 0,07132-0,178-30 mekv/l (0,2-0,5°). Kationbytteranlegget er enkelt i design, kompakt og lett å vedlikeholde. Når vann med høy midlertidig hardhet kommer inn, brukes en kombinert metode. Behandlingen utføres først ved soda-kalk-metoden, og deretter ved natriumkationisering. I stedet for den kombinerte metoden kan du bruke Na-H-kationiseringsmetoden eller, kun ved bruk av natriumkationbyttemetoden, nøytralisere det korrigerte vannet med mineralsyrer (HCl eller H 2 SO 4).

Tilberedning av vann-alkoholblanding

Sortering gjøres på følgende måte. I et hermetisk forseglet kar, kalt sorteringskar, tas en beregnet mengde alkohol fra måletankene etter ønsket sorteringsstyrke, og deretter tilsettes vann til et gitt sorteringsvolum er oppnådd. Etter å ha tilsatt vann til karet, utføres grundig blanding ved hjelp av en rører eller pumpemetode, eller bobling med trykkluft (Figur 3).

Omrøringsluft tilføres fra en kompressor eller blåser gjennom en strålebobler med 1,5 mm hull. Luftforbruk er ca 1 m 3 per 1 m 2 av karets tverrsnitt per minutt. Det må installeres spritfeller for å fange opp alkohol fra luften som forlater sorteringskarene.

I alkoholrommet over blandekaret er det installert et konisk og sylindrisk målebeger, returproduktbiter, myknet vannmålebeger, en kopp for natriumbikarbonat (sodavann) og en pumpe (i eksplosjonssikker design) på sted for sortering av pumping inn i en trykktank foran filtrene.

1 - myknet vannmåler; 2 - en kopp brusløsning; 3 - en samling av returprodukter; 4, 5 - målekopper med alkohol; 6 - kar-blander; 7 - pumpe

1 - myknet vannmåler; 2 - en kopp brusløsning; 3 - en samling av returprodukter; 4, 5 - målekopper med alkohol; 6 - kar-blander; 7 - pumpe Figur 3 - Opplegg for forberedelse av sortering på en periodisk måte

En fremgangsmåte for kontinuerlig sorteringspreparering er kjent. For å gjøre dette brukes en mikser, hvor vann og alkohol kontinuerlig introduseres gjennom bobler ved konstant temperatur og trykk, og justerer strømmen ved hjelp av kraner. Nedenfor er et diagram over en installasjon for kontinuerlig automatisert klargjøring av sortering.

Henholdsvis alkohol og myknet vann fra tank 1 og 2 går inn i trykktank 3 og 4, utstyrt med nivåkontroller for flyte (Figur 4). Strømmene av alkohol og vann måles med glassrotametre (type Rs-2.5Zh og RS-4Zh), regulert av ventiler 23 og 25, og blandes i blandebatteri 9, utstyrt med manifold 8, som tjener til å distribuere vann. Forholdet mellom strømmene av alkohol og vann er tatt slik at styrken til sorteringen etter blanderen var 0,5-1,5 % vol. over 40 % (1: 1,38-1,44). Til slutt føres den med vann som kommer fra trykktanken 4 gjennom rotameteret 7 (RS-0.63Zh) og aktuatoren 16 inn i produktrørledningen foran pumpen 11. Driften av pumpen styres ved hjelp av et teknisk trykk og vakuummåler 10, og ytelsen reguleres av ventilen 29.

En gjennomstrømningspneumatisk sensor 14 brukes til å bestemme styrken på sorteringen og beregne det tilsvarende pneumatiske signalet Valget av sortering til sensoren etter pumpen utføres av ventilene 26 og 27 gjennom filtergassutskilleren 13 Sorteringsstrømningshastigheten måles av et rotameter 17. Det totale pneumatiske signalet som behandles av tetthetssensoren går inn i kontrollenheten og reguleringen 15, bestående av en sekundær enhet og en proporsjonal-integrert kontroller, og deretter til aktuatoren 16.

Den sekundære enheten er utstyrt med en trykknappenhet for å kontrollere driften av installasjonen i manuell og automatisk modus.

1 - alkoholkapasitet; 2 - kapasitet på myknet vann; 3 - trykktank med alkoholnivåregulator; 4 - trykktank med vannnivåregulator; 5 - alkoholstrømmåler; 6 - vannmengdemåler; 7 - ekstra vannmengdemåler; 8 - samler; 9 - mikser; 10 - manovakuummeter; 11 - sentrifugalpumpe; 12, 34, 35 - trykkmåler; 13 - filter-gass separator; 14 - tetthetssensor; 15 - blokk med kontroll og regulering av tetthet; 16 - pneumatisk aktuator; 17 - strømningsmåler av løsningen tatt til sensoren; 18, 30, 33 - avstengnings- og kontrollventiler; 19, 20, 21, 22 - stengeventiler; 23, 24, 25 - ventiler som regulerer strømmen av komponenter; 26-29 - ventiler som regulerer valg av gass fra sorteringen og dens tilførsel til tetthetssensoren; 31 - fjernkontrollpanel; 32 - filter for luftrensing.

1 - alkoholkapasitet; 2 - kapasitet på myknet vann; 3 - trykktank med alkoholnivåregulator; 4 - trykktank med vannnivåregulator; 5 - alkoholstrømmåler; 6 - vannmengdemåler; 7 - ekstra vannmengdemåler; 8 - samler; 9 - mikser; 10 - manovakuummeter; 11 - sentrifugalpumpe; 12, 34, 35 - trykkmåler; 13 - filter-gass separator; 14 - tetthetssensor; 15 - blokk med kontroll og regulering av tetthet; 16 - pneumatisk aktuator; 17 - strømningsmåler av løsningen tatt til sensoren; 18, 30, 33 - avstengnings- og kontrollventiler; 19, 20, 21, 22 - stengeventiler; 23, 24, 25 - ventiler som regulerer strømmen av komponenter; 26-29 - ventiler som regulerer valg av gass fra sorteringen og dens tilførsel til tetthetssensoren; 31 - fjernkontrollpanel; 32 - filter for luftrensing. Figur 4 - Opplegg for en kontinuerlig drift installasjon for klargjøring av sorteringer

Hvis det oppstår en ubalanse mellom gjeldende verdi av tettheten og den innstilte, endrer regulatoren til blokk 15 det pneumatiske utgangssignalet, noe som sikrer en tilsvarende endring i ventilens posisjon i aktuatoren i retning av å utjevne den oppnådde styrken med den gitte.

Det kontinuerlige sorteringsanlegget er fullstendig forseglet, noe som reduserer tapet av alkohol med 0,03 % sammenlignet med batchmetoden. Dens kompakthet gjør det mulig å redusere produksjonsområdet.

Beregning av mengden alkohol og vann for tilberedning av en vann-alkoholblanding

Mengden alkohol som kreves for å forberede sorteringen, beregnes med formelen:

V cn og V klasse - henholdsvis volumet av alkohol og sortering;

en cn og en karakter - alkoholstyrke og sortering

Filtrering av vann-alkoholblanding

For å fjerne suspenderte partikler filtreres vann-alkoholblandingen to ganger: før behandling og etter behandling med aktivt kull.

Kvartssand brukes som filtermateriale. Filtrering utføres under trykket fra en væskekolonne ved bruk av sandfiltre, der kvartssand er plassert på en nettskillevegg dekket med en filterduk laget av flanell eller klut.

Filtrering av vann-alkoholblandingen skjer under trykket fra væskekolonnen, sortering kommer inn i filteret ved gravitasjon fra trykktanken som er plassert over filtrene. Når mengden filtrert væske øker, øker høyden på sedimentlaget på filtermaterialet. Strømningsmotstanden øker og filtreringshastigheten reduseres. For å eliminere dette, rengjøres filteret med jevne mellomrom. Filtrering av vann-alkoholblandingen gjennom kvartssand utføres på sandfiltre (Figur 5).

1 - kropp; 2 - bunn; 3 - deksel; 4 - forsyningsbeslag; 5 - utløpsrør; 6 - lanterne; 7 - kran - luftventil; 8 - nedstigningsbeslag

1 - kropp; 2 - bunn; 3 - deksel; 4 - forsyningsbeslag; 5 - utløpsrør; 6 - lanterne; 7 - kran - luftventil; 8 - nedstigningsbeslag Figur 5 - Sandfilter med kontrollampe

Sandfilteret er laget av kobberplate i form av et sylindrisk legeme 1, fortinnet innvendig, med en sfærisk bunn 2 og et avtagbart deksel 3, boltet til kroppsflensen. Filterhøyde 1100 mm, diameter 700 mm. Ved hjelp av to avtagbare fortinnede perforerte skiver som hviler på ringer festet til kroppen, er filteret delt inn i tre kammer: øvre og nedre kammer er fritt, det midterste er fylt med kvartssand i to lag med en total høyde på 700 mm. I det nedre laget har kornene en størrelse på 1 til 3,5 mm, i det øvre - 3,5-5 mm. Før du fyller med sand, plasseres en bøyle av fortinnet kobber eller tre, dekket med flanell eller overtrekksklut, på den nedre skiven. De samme bøylene er plassert mellom lagene med sand og over den øvre disken. Spaltene mellom bøylene og filterhuset er tilstoppet med en bomullspinne.

Sorteringen som skal filtreres går inn gjennom armaturet 4 med en kran, passerer gjennom filterkammeret og slippes ut gjennom grenrøret 5 for bearbeiding med aktivt kull.

Sandfiltre for vodkafiltrering er forskjellige ved at de er laget av rustfritt stål, utstyrt med et rotameter og en glasslanterne 6 på utløpsrøret. Et rotameter kontrollerer filtreringshastigheten, og en lanterne kontrollerer gjennomsiktigheten til vodka.

De første, uklare delene av filtratet returneres til blandekaret. Etter å ha oppnådd et rent filtrat, utføres filtrering med en hastighet på 0,77 m/t (30 dal/t), og justeres ved å dreie påfyllingsventilen jevnt.

Etter at filteret har vært i drift i 20-30 dager (hastigheten med åpen kran blir lav), slås det av for lading.

Det er kjent flere typer sandfiltre, som er mye brukt til filtrering av sorteringer i alkoholholdig drikkevareindustri. De er delt inn etter design i enkeltstrøm og dobbeltstrøm.

I enkeltstrøms sandfiltre mates sorteringen ovenfra og tømmes nedenfra (Figur 6). Dobbeltstrømssandfilteret (figur 7) er i tillegg utstyrt med en rørformet dreneringsanordning, hvis rør er pakket inn med et fint nett med en åpning på 0,2-0,03 mm. Det nedre laget av sand med korn på 2-3 mm har en høyde på 50 mm, det midtre laget med korn på 1,5-2 mm har samme høyde, og det øvre laget med korn på 0,5-1 mm har en høyde på 400 -600 mm. Dreneringsanordningen er plassert i midten av dette sandlaget. Sortering går inn i filteret nedenfra og ovenfra og slippes ut gjennom avløpssystemet. Sorteringsstrømmen som kommer nedenfra filtreres først gjennom grovt, deretter gjennom medium og til slutt gjennom fine sandkorn. Den øverste strømmen av sortering filtreres kun gjennom små korn.

1 - kropp; 2 - forsyningsbeslag med en fordelingsanordning; 3 - stikkontakt; 4 - dreneringsanordning; 5 - bryterutstyr; 6 - partisjon; 7 - topplag av sand; 8 - mellomlag; 9 - bunnlag

1 - kropp; 2 - forsyningsbeslag med en fordelingsanordning; 3 - stikkontakt; 4 - dreneringsanordning; 5 - bryterutstyr; 6 - partisjon; 7 - topplag av sand; 8 - mellomlag; 9 - bunnlag Figur 6 - Enkelstrøms sandfilter

1 - kropp; 2 - koblingsutstyr; 3 - partisjon; 4 - utløpsrør; 5 - vindu; 6 - dreneringsanordning; 7 - topplag; 8 - mellomlag; 9 - bunnlag

1 - kropp; 2 - koblingsutstyr; 3 - partisjon; 4 - utløpsrør; 5 - vindu; 6 - dreneringsanordning; 7 - topplag; 8 - mellomlag; 9 - bunnlag Figur 7 - Dual Flow Sand Filter

Sandregenerering i enkeltstrøms- og dobbeltstrømsfiltre utføres ved omvendt strømning av vann: sortering under foreløpig filtrering, vodka - under endelig filtrering innen 10-12 minutter.

Det brukes også keramiske filtre, hvor filterelementet er keramiske fliser. Regenerering av keramiske fliser utføres ved behandling med saltsyre og kalsinering i en muffelovn ved 500-600°C.

Behandling av vann-alkoholblanding med aktivt kull

For å fjerne urenheter fra sorteringen, som gir den en ubehagelig smak og lukt, behandles den med aktivt kull av BAU-merket. I tillegg til å adsorbere noen urenheter, katalyserer aktivert karbon oksidasjonsreaksjonene til alkohol og dens urenheter med dannelse av organiske syrer og deres påfølgende forestring, dvs. dannelsen av estere. Aktivt karbon lastes inn i kolonner laget av kobber eller rustfritt stål. Sorteringen filtreres fra bunn til topp gjennom sekvensielt koblede karbonkolonner.

Regenerering av brukt aktivt karbon

Urenheter av alkohol og vann i prosessen med filtrering, som samler seg i porene til kullet, reduserer absorpsjonsaktiviteten. Kolonner hopper vanligvis over mellom 15 000 og 100 000 sorteringsdekaler eller mer. Periodisk er det nødvendig å gjenopprette adsorpsjonen og katalytisk kapasitet til det brukte kullet. For å gjøre dette regenereres det brukte kullet i en kolonne med vanndamp ved 110-130°C. Som et resultat av behandlingen destilleres urenheter som absorberes av kullet av.

Filtrering av vodka

Etter behandling med aktivt kull filtreres vodkaen for å separere de minste urenhetene og få et gjennomsiktig produkt med krystallglans. Vodka filtreres i sand eller keramiske filtre. I sistnevnte fungerer keramiske fliser med en porestørrelse på 40μ som en filtrerende skillevegg.

Å bringe vodka til ønsket styrke

Den filtrerte vodkaen kommer inn i etterbehandlingskarene, hvor den røres og styrken kontrolleres. Hvis styrken på vodka avviker fra standarden, bringes den til det nødvendige nivået ved å tilsette alkohol eller vann. Etter det sendes vodkaen til tapping.

INTRODUKSJON…………………………………………………………………..

1. BESKRIVELSE AV DEN TEKNOLOGISKE PROSESSEN………………

2. AUTOMATISERING AV DEN TEKNOLOGISKE PROSESSEN……..

3. PROGRAMMERING AV KONTROLLEN …………………………

KONKLUSJON………………………………………………………………

INTRODUKSJON

Automatisering av styring er en av hovedretningene for å øke produksjonseffektiviteten. Mer Yu.V. Andropov bemerket at det var nødvendig å utføre automatisering av produksjonen for å sikre utbredt bruk av datamaskiner og mikroprosessorteknologi.

En av måtene å effektivisere energiproduksjonen på er innføring av datateknologi i kontrollsystemer. Den utbredte innføringen av automatiserte kontrollsystemer er en objektiv nødvendighet, på grunn av komplikasjonen av styringsoppgaver, en økning i mengden informasjon som må behandles i styringssystemer.

Til dags dato har enhver seriøs virksomhet implementert automatiserte prosesskontrollsystemer, og automatiserte kontrollsystemer utfører opptil 90% av virksomhetens oppgaver.

I organiseringen av teknologisk prosessvedlikehold spiller lokale (lokale) kontrollsystemer for teknologisk utstyr og prosesser en viktig rolle og er utformet for å kontrollere og administrere separate, urelaterte objekter og utgjøre det lavere nivået i et hierarkisk kontrollsystem. Disse kontrollsystemene er enkeltsløyfe og for synkron styring av slike systemer vil det fra mitt ståsted være best å bruke en kontroller i kontroll. Siden med den kontinuerlige produksjonen, er hovedoppgaven til automatisering automatisk regulering av parametere, og i diskret produksjon (som tilfellet er med min teknologiske prosess), er programvare-logisk kontroll mest egnet. I denne teknologiske prosessen skal det bemerkes at verkstedet produserer 5000 flasker mineralvann per time, og telling og registrering av varer ved hjelp av en arbeidende person

Nala er kanskje ikke alltid nøyaktig. Det skal også bemerkes at hvis fyllemaskinen er feil innstilt, fører det til produktskade (flaskeeksplosjon), for å optimalt raskt sette den opp, er det nødvendig med informasjon om slike indikatorer som trykket i fyllemaskinkammeret i visse perioder av tid (statistikk over tid), er denne informasjonen som registreres ved hjelp av arbeidende personell ikke alltid mulig med høy kvalitet, og med et kort tidsintervall (trinn mellom avstemminger) er det nesten umulig. Også, av sikkerhetsgrunner, siden denne teknologiske prosessen er preget av høy luftfuktighet, og alle kontrollsystemer er bygget på en elektrisk krets, er det nødvendig å forlate den kontrollerløse metoden for å kontrollere TP. Derfor tror jeg det er nødvendig å innføre programvarelogisk kontroll basert på kontrolleren og programvare for denne inn i TP for tapping av mineralvann, som skal ta seg av alle beregninger, registrering, målinger og annet møysommelig arbeid.

1. BESKRIVELSE AV DEN TEKNOLOGISKE PROSESSEN

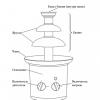

Blokkdiagrammet for den teknologiske prosessen er vist i figur 1.1 For større klarhet har jeg delt inn denne teknologiske prosessen i 10 deler:

1. Den første delen er en beholder for importert mineralvann (H-1 og H-2). Antall containere er 2 stk á 24 tonn. Disse beholderne tas ut av verkstedet av hensyn til livssikkerhet.

2. Den andre delen er en elektrisk matpumpe A9-KNA (2 * 105? Pa), som pumper vann fra akkumulatorene inn i de keramiske filtrene F1 og F2 (merket er skyggelagt).

3. I den tredje delen av den teknologiske prosessen inkluderte jeg en freonkompressor og en kapasitiv lagring H-3 for å avkjøle vannet pumpet gjennom sentrifugalpumpen TsN-1, som kommer fra filtrene F1 og F2, til den optimale temperaturen på +4 C for blanding av importert mineralvann med karbondioksid.

4. Den fjerde delen inkluderer en installasjon hvor det tilføres karbondioksidflasker (trykk i sylinderen er 70 MPa), sylinderne er seriekoblet. Tilførselen av karbondioksid reguleres ved hjelp av en pneumatisk reduksjon, utløpstrykket for den pneumatiske reduksjonen er 2MPa. Strømningssensorer for visuell kontroll leveres også.

5. Den femte delen er en saturator, hvor mineralvann blandes, pumpes fra kjøletanken H3 ved hjelp av to sentrifugalpumper TsN-2 og TsN-3, og karbondioksid.

6. Den sjette delen inkluderer en AMMB flaskevaskemaskin for vask og desinfisering av beholdere. For å vaske flasker tilføres vann til maskinen under trykk P = 2 MPa; i mengden F = 6m3?/min. Ved utgangen er det gitt en lysskjerm for visuell kontroll av kvaliteten på de vaskede beholderne, det vil si ved utgangen fra flaskevaskemaskinen. Kvaliteten i dette tilfellet er integriteten til flasken og dens renhet.

7. Den syvende delen av den teknologiske prosessen er hellemonoblokken, den kan deles inn i tre komponenter:

Dosering - for tilførsel av sirup, hvis søtt vann produseres;

En automatisk påfyllingsmaskin for å fylle væsker under trykk, siden i denne teknologiske prosessen utføres tapping ikke etter nivå (en spesifikk mengde mineralvann for hver flaske), men etter forholdet mellom trykket i fyllemaskinens kammer og trykket i flasken ;

Tappemaskin (UB-merke) - for lokking av en flaske med blikkkork.

8. Den åttende delen er BA-speditøren, den tjener til å oppdage defekter, kvaliteten her er: lokkingen av flasken må gjøres på en slik måte at flasken ikke sprekker og må lukkes hermetisk for å forhindre avgassing, som samt inntrengning av fremmedlegemer, som smusspartikler, glassbiter og så videre.

9. Den niende inkluderer merkemaskinen VEM 614, som brukes til automatisk merking. Hvis den fylte flasken har passert videresendingsmaskinen, limes en etikett som tilsvarer flaskens innhold på den. I dette tilfellet skal etiketten ikke mates med tape, men i en forhåndskåret form.

10. Den tiende delen er emballasjen, ferdig produsert ved hjelp av en arbeidende stab på to personer.

Fra en del av den teknologiske prosessen til en annen mates flasken av en transportør.

2. AUTOMATISERING AV DEN TEKNOLOGISKE PROSESSEN

2.1. Beskrivelse av det utvidede funksjonsdiagrammet for automatisering av tapping av mineralvann.

Det utvidede FSA er vist i figur 2.2.

I denne teknologiske prosessen tilbys blokkerings-, signal- og beskyttelsesordninger. Når nivået (posisjon 1) når det øvre eller nedre nivået i påfyllingsmaskinen PA, vil den elektriske ventilen (posisjon 1) henholdsvis lukkes eller åpnes.

Når nivået (posisjon 2) når toppen eller bunnen i saturatoren, vil sentrifugalpumpene (posisjon 2) slås henholdsvis av eller på.

Når nivået (posisjon 3) når øvre eller nedre nivå i kjøletanken H-3, vil sentrifugalpumpen (posisjon 3) slås henholdsvis av eller på.

Når temperaturen (posisjon 4) når den øvre eller nedre delen av kjøletanken H-3, vil den elektriske ventilen (posisjon 4) bli henholdsvis stengt eller åpnet.

Kvalitetskontroll utføres i kapasiteten til fyllemaskinen RA (posisjon 5).

3.2. Valg av automatiseringsverktøy.

For å automatisere prosessen er det nødvendig å bruke en rekke transduserenheter og sensorer.

Temperaturkontroll utføres ved hjelp av et termoelement TKhK - 0179 (punkt 4-1). For å sette dem i kontakt, er det nødvendig å normalisere dem ved hjelp av Sh-703-omformeren (posisjon 4-2). Grunnfeil 0,53 – 1,35 %.

Aktuatoren styres av knappene PKE - 212C (posisjon 1-6, 1-7,2-6, 2-7, 3-6, 3-7, 4-6, 4-7). Fra operatørens kontrollpanel gjennom PME-011 magnetstarter (posisjon 1-4, 1-5, 2-4, 2-5, 3-4, 3-5, 4-4, 4-5).

Dr-M (posisjon 1-7, 4-8) brukes som utøvende elektriske mekanismer. Den begynner å jobbe med å motta en puls fra sensoren, hvoretter den fungerer uavhengig og stopper automatisk etter åpning eller lukking av ventilen.

For å kontrollere kvaliteten på mineralvann brukes en konsentrasjonsanalysator DKB-1M (posisjon 5-1), med et normalisert utgangssignal på 0..5 mA.

For å kontrollere nivået brukes en LABKO - 2W nivåmåler (posisjon 1-1, 2-1, 3-1). Utgangssignalet normaliseres ved hjelp av Sapphire-22DD-omformeren (posisjon 1-2, 2-2, 3-2).

3. PROGRAMMERING AV KONTROLLEN.

For en bedre forståelse av programmet presenterte jeg algoritmen:

I kretsene 1, 2, 3 (Figur 2.2.) overvåkes nivået i påfyllingsmaskinen RA, saturator, kjøletank H-3.

I krets 4 overvåkes temperaturen i kjøletanken H-3.

Vi aksepterer følgende verdier som kodekombinasjoner:

| Angi L1-nivåverdi fra RA |

||

| L1=1 Gå til "Steng skyver på ventil (posisjon 1-7)" |

||

| L1 =0,5 m. Gå til "Åpne skyveventil (element 1-7)" |

||

| Angi L2-nivåverdi fra saturator |

||

| L2=2 m Gå til "Slå av pumper (element 2-7, 2-8)" |

||

| L2 =0,3 m. Gå til "Aktiver pumper (element 2-7, 2-8)" |

||

| Angi nivåverdien L3 fra kjøletanken H-3. |

||

| L3=1,5m Gå til "Slå av pumpen (element 3-7)" |

||

| L3 =0,2 m. Gå til "Slå på pumpen (element 3-7)" |

||

| Angi verdien av nivået T fra RA |

||

| T £ 4 0 C Gå til "Steng skyve på ventil (element 4-8)" |

||

| T > 4 0 C Gå til "Åpne skyveventil (element 4-8)" |

||

| Er det et programavslutningssignal |

||

| Hvis ja, gå til "Stopp programkjøring" |

||

| Hvis ikke, gå til begynnelsen av programmet |

||

| Lukk sleiden på ventilen (posisjon 1-7) |

||

| Åpne portventilen på ventilen (posisjon 1-7) |

||

| Slå av pumper (element 2-7, 2-8) |

||

| Slå på pumpene (element 2-7, 2-8) |

||

| Slå av pumpen (punkt 3-7) |

||

| Slå på pumpen (element 3-7) |

||

| Lukk portventilen på ventilen (element 4-8) |

||

| Åpne portventilen på ventilen (posisjon 4-8) |

||

| Utgangsnivåverdi L1 |

||

| Utgangsnivåverdi L2 |

||

| Vis L3-nivåverdi |

||

| Visningstemperatur T |

||

KONKLUSJON

Formålet med dette kursarbeidet var å utvikle programvare for en programmerbar kontroller for å kontrollere prosessen med å tappe mineralvann.

Mineralvann på flaske, avhengig av kjemisk og gasssammensetning, samt fyllingsmetoden, er delt inn i fire teknologiske grupper: 1) ikke-kullsyreholdig vann; 2) karbonholdige vann; 3) karbonholdig vann som inneholder jern; 4) hydrosulfitt og hydrosulfid-hydrosulfidvann.

Den første teknologiske gruppen inkluderer de mest stabile mineralvannene, som ikke gjennomgår oksidasjon under tappeprosessen og ikke endrer deres kjemiske sammensetning.

Det teknologiske opplegget for tapping av ikke-kullsyreholdig vann som tilhører den første teknologigruppen er vist i figur 1.15.

Mineralvann fra brønn 1, under eget trykk eller ved hjelp av dyp pumpe, tilføres en hermetisk lukket samling 3 installert i dekkeanlegget 2. Fra samling 3 pumpes mineralvann med pumpe 4 til samling 5 for lagring og, om nødvendig, pumpes av pumpen 4 til keramiske filtre 6, hvorfra den går inn i motstrømsvarmeveksleren 7, og deretter til den mellomliggende kollektoren. Fra denne oppsamleren pumpes vann av pumpe 4 til saturator 9, hvor karbondioksid tilføres fra gassifiseringsstasjon 35, levert til anlegget i spesialtanker 36. Mettet C02 mineralvann sendes gjennom en desinfiserende installasjon 10 til tanken til tappemaskin 22. Leveres på paller 11 i sekker 12 eller bokser 13, glassbeholdere legges i bokser og føres langs en 14 båndstransportør til maskiner for uttak av flasker fra bokser 15.

Flaskene som er fjernet fra boksene mates av en båndtransportør 14 til lasteanordningen til flaskevaskemaskinen 18, mens de passerer inspeksjonsskjermen 17. De vaskede flaskene sendes til visningsskjermen 17 av 16-platers transportør for å kontrollere kvaliteten på vask. Deretter passerer flaskene sekvensielt gjennom påfyllingsmaskinen 22, lokkemaskinen 23, den halvautomatiske avvisningsmaskinen 24, merkemaskinen 25 og går inn i maskinen for å plassere flasker i bokser 26, som tomme bokser mates til av en båndtransportør 14 . Ferdige produkter pakket i bokser 27 stables på paller i stabler 28 for transport til lageret av ferdige produkter. Den konsentrerte alkaliløsningen leveres til anlegget i tankbiler 29, hvorfra den pumpes med en pumpe 30 inn i en oppsamlingstank 31 for lagring.

Etter behov pumpes en konsentrert alkaliløsning fra denne oppsamleren ved hjelp av en pumpe 30 inn i en måletank 32, hvorfra den går inn i en tank 33 for fremstilling av en arbeidsløsning av alkali, eller pumpes direkte inn i en oppsamlingstank 21. Den brukte alkaliløsningen helles i en mottaksoppsamler 19 og etter sedimentering mates pumpen 20 til filteret 34, deretter til beholderen for fremstilling av arbeidsløsningen 33.

Kronekorken for lokking av mineralvannflasker leveres til fabrikken i 40 poser stablet på 11 paller.

Den andre teknologiske gruppen inkluderer mineralvann, hvis kjemiske sammensetning kan endres. Siden karbondioksidet i dem er en stabilisator av den kjemiske sammensetningen, må tapping av slikt vann i flasker utføres under forhold med lett overtrykk skapt av CO 2, noe som vil minimere muligheten for avgassing.

Den teknologiske ordningen for tapping av mineralvann som tilhører den andre teknologigruppen er identisk med den ovenfor, men alle teknologiske operasjoner knyttet til transport, lagring og tapping utføres under et lett overtrykk av CO 2 .

Den tredje teknologiske gruppen inkluderer vann som inneholder fra 5 til 70 mg jern per 1 liter.

For å unngå dannelse av sediment i flasken under tapping av dette mineralvannet, må det legges til rette for betingelser for å forhindre oksidasjon av jern og avgassing av vann under tappingsprosessen. For dette formålet introduseres en løsning av stabiliserende syrer - askorbinsyre eller sitronsyre - i mineralvannet.

Mineralvann som inneholder jern er klassifisert som grunt sirkulasjonsvann. De er mest utsatt for bakteriell forurensning. Sekundær vannforurensning er mulig under pumping, lagring, prosessering og tapping. Innføringen av organiske syrer kan tjene som en ernæringskilde for ikke-giftige mikroorganismer som finnes i mineralvann, spesielt sulfatreduserende. Derfor må mineralvann som inneholder jern være gjenstand for obligatorisk desinfeksjon. Innholdet av CO 2 i det ferdige produktet skal være minst 0,4 vekt%, og for å dekke dem skal det kun brukes kronekorker med pakninger laget av polymermaterialer.

Tapping av jernholdig mineralvann relatert til den tredje teknologiske ordningen utføres i henhold til den allment aksepterte teknologiske ordningen vist i figur 1.2

En ekstra prosess for å stabilisere den kjemiske sammensetningen av vann under tapping utføres i henhold til følgende teknologiske skjema. Mineralvann fra brønn 1, plassert i overliggende struktur 6, kommer inn i en hermetisk forseglet samling 3, utstyrt med en sikkerhetsventil 2 og en trykkmåler. Fra denne oppsamleren pumpes vann av pumpe 4 til oppsamler 5, hvorfra det overføres til produksjon. En løsning av stabiliserende syre introduseres i tilførselsrørledningen til samleren 5, hvis konsentrerte løsning er i samleren 8. Arbeidsløsningen tilberedes i samlere 7 utstyrt med blandere.

Figur 1.2 Teknologisk opplegg for tapping av ikke-kullsyreholdig mineralvann tilhørende den første teknologigruppen

Ved transport av mineralvann som inneholder jern, i en avstand på opptil 200 km, brukes forseglede tankskip, hvorfra luft først fortrenges av karbondioksid tilført fra karbondioksidsylindere. I dette tilfellet introduseres den stabiliserende løsningen i en tank eller mellombeholder, hvorfra luft også fortrenges.

Når to-kammer tankbiler brukes til transport, fortrenges CO 2 sekvensielt og hvert kammer fylles med vann separat. Fullstendigheten av fortrengningen av luft fra tankene og mellomtanken kontrolleres av turbiditeten til barytt- eller kalkvann, gjennom hvilket luften som kommer ut av tankene eller mellomtanken bobles. Etter fullstendig fortrengning av luft fra tankene eller mellomtanken, stoppes tilførselen av CO 2. Tankbiler fylles med mineralvann til 9/10 av volumet. Transport av mineralvann skjer under et lett overtrykk av CO 2 .

For tapping av hydrosulfid-hydrosulfid- og hydrosulfittvann, samlet i den fjerde teknologiske gruppen, kan mineralvann med et hydrogensulfidinnhold på opptil 20 mg/l og hydrosulfider opp til 30 mg/l brukes. Siden de reduserte formene for svovel som finnes i disse vannet er utsatt for oksidasjon med dannelse av kolloidalt svovel, som forårsaker vannopalescens, og i tillegg verken hydrogensulfid eller hydrosulfidioner er nyttige komponenter i vann, introduseres en teknologisk metode i den teknologiske ordning for tapping av slikt vann, rettet mot å fjerne dem fra sammensetningen av mineralvann.

Tapping av mineralvann, samlet i den fjerde teknologiske gruppen, utføres i henhold til det teknologiske skjemaet vist i figur 1.15, med ytterligere vannbehandling i en skrubber. For å gjøre dette pumpes mineralvann fra lagertanken inn i den øvre delen av skrubberen fylt med Raschig-ringer. Samtidig tilføres CO 2 inn i den nedre delen av scrubberen. Vann som renner ned i et tynt lag over overflaten av ringene. Rashig, kommer i intensiv kontakt med CO 2 , mens likevekten skifter mot dannelsen av hydrogensulfid, som føres ut av mineralvannet av en strøm av karbondioksid. Det pumpede avsvovlede vannet sendes til en lagertank, mens karbondioksidet fra scrubberen kan behandles og gjenbrukes.

Handle for å tappe drikkevann i flasker med ulike volum:

Diagrammet nedenfor viser tappebutikk- muligheten til å plassere en tappelinje for vann med en kapasitet på 80 flasker i timen i maksimal konfigurasjon. Det vil si at en termotunnel for krympekorker og en pakker for 19-liters flasker i PE-poser er tilleggsutstyr og kjøpes på forespørsel fra kunden.

Denne ordningen til tappebutikken er eksemplarisk - for en foreløpig forståelse av de nødvendige dimensjonene til rommet. For å bestille en detaljert layout av utstyr i produksjonsområder for din virksomhet,

Diagrammet under viser et 19 liters flaskefyllingsutstyr med en kapasitet på 150 flasker i timen. Grunnlaget for en slik linje er QGF-150 WellSpring.

Det siste diagrammet viser en plasseringsmulighet med en kapasitet på 240 flasker i timen.

Disse ordningene er typiske og er gitt på nettsiden vår som eksempel. Ingeniørene ved vårt servicesenter vil utvikle et prosjekt for å plassere en tappelinje for vann og drikke ved produksjonsanlegg spesifikt for din bedrift, under hensyntagen til produktivitet og med tilførsel av kommunikasjon.

Oppsett av utstyr i tappebutikken "":

i en flaske på 19 liter inkluderer som regel følgende sett med utstyr:

| Automatisk tappelinje (produktiv) | detaljert informasjon | |

| 1 | Gammel korkfjerner |

Det ganske forståelige ønsket fra befolkningen i store byer om å konsumere miljøvennlig "levende" vann støttes aktivt av produsentene, som organiserer produksjonen av tappevann og leverer denne typen "drivstoff" både til kontorer og private kunder. For å organisere en liten bedrift for produksjon av drikkevann på flaske (vanntapping), er det tilstrekkelig med et produksjonsanlegg, der hele produksjonsprosessen utføres i to hovedtrinn: vannrensing og tapping av vann på spesialutstyr med påfølgende gruppeemballasje . Du kan finne mer informasjon om prosessen med å tappe vann i beskrivelsen av driften av utstyret på vår nettside. |