Veden pullottamiseen tarkoitetut teknologiset toimenpiteet. Kivennäisveden pullotustekniikka

Laitoksen normit

pullotuslaitosten tekninen suunnittelu

kivennäisvedet

Johdantopäivämäärä 1986-04-01

Neuvostoliiton kehittämä valtion ruokalaitosten suunnittelulaitos "Sevkavgipropischeprom" GOSAGROPROMA.

Esiintyjät: Yu.M. Zharko (aihejohtaja), V.P. Iwah, S.A. Antonyantit, Y. Rodionov, N.E. Miroshnikov, B.D. Klochkov, V.B. Labzin, S.M. Belenky - teknillisten tieteiden kandidaatti (vastuuhenkilöt).

Neuvostoliiton valtion maatalousteollisuuden suunnitteluorganisaatioiden esittelemä.

SOPIMUS: Neuvostoliiton Gosstroy ja SCST nro 45-162, 01/31/86.

Olut- ja alkoholittoman teollisuuden tieteellinen ja tuottajayhdistys nro 1-14 / 2700, päivätty 15.11.184.

Gipropischeprom-2, Neuvostoliiton elintarviketeollisuusministeriö nro С-101/1371, päivätty 08.02.2005

Elintarvikealan työntekijöiden ammattiliiton keskuskomitea nro 09-M, 13.6.1855

Neuvostoliiton sisäasiainministeriön palontorjunnan pääosasto nro 7/6/2887, 24. kesäkuuta 85

Neuvostoliiton terveysministeriö nro 123-12 / 539-6, 6.6.1885

VALMISTETTU RAVINTOLAITTEIDEN YRITYSTEN "SEVKAVGIPROPIScheprom" SUUNNITTELUA KOSKEVAN INSTITUUDEN HYVÄKSYMISEKSI

Kivennäisveden pullotuskauppa, jossa on veden varastointi- ja käsittelyosastot (suodatus, jäähdytys, desinfiointi, ilmastus), astiastokauppa;

Valmiiden tavaroiden työpaja (retkikunta), asema kivennäisveden lastaamiseksi rautatie- ja autosäiliöihin; asema kivennäisveden tyhjentämiseksi maantie- tai rautatiesäiliöistä.

Tuotantolaboratorio;

Kompressori - jäähdytys ja ilma;

Mekaaninen korjaus;

Työpaja kuljetuspakkausten korjaamiseksi;

Elektrozaryadnaya;

Materiaalien varasto;

Hallinnolliset palvelut.

3. YRITYKSEN KÄYTTÖTAPA, MÄÄRITTÄMINEN MINERAALIVESTEEN TÄYTTEEN TUOTANTOKAPASITEETTI

Työtuntien rahasto - 2584;

Työpäivien lukumäärä vuodessa - 238;

Työvuorojen määrä vuodessa - 1 - 2

Vaihdon kesto - 8 tuntia;

Vuorotyöntekijöiden työajat tauolla;

Laitteiden ennaltaehkäisevän huollon kesto on 20 päivää.

Laitteiden toiminta-aikarahasto määritetään ottaen huomioon sen käyttökerroin, joka on yhtä suuri kuin 0,75 - 0,9 (katso kohta).

1,2,3 - eri merkkien asennettujen täyttölaitteiden passi, mutta / tunti;

H 1,2,3 - saman kapasiteetin täyttökoneiden lukumäärä;

K 1,2,3 - laitteiden käytön teknisen normin kerroin ( K 1,2,3 = 0,9);

T - työtuntien määrä vuoroa kohden.

Huomaa: kaatamalla kivennäisvettä pulloihin, joiden tilavuus on 0,33 litraa, on tarpeen laskea uudelleen 0,5 litran pulloihin. Uusia täyttölinjoja kehitettäessä koneiden käyttöaste voi olla alhaisempi, ja se otetaan käyttöön koneen valmistajan suositusten mukaisesti.

4. TEKNOLOGISTEN JÄRJESTELMIEN VALINTA

a) kuljetus (veden toimitus lähteestä käyttölaitteisiin (putkisto, säiliöauto);

b) veden varastointi;

c) vedenkäsittely (suodatus, jäähdytys, desinfiointi, ilmastus);

d) veden pullottaminen ja korkki;

e) avioliitto;

e) merkinnät;

g) valmiiden tuotteiden sijoittaminen laatikoihin;

h) kivennäisveden kuljetus lopputuotteen työpajaan;

i) tuotteiden varastointi;

j) kivennäisveden ja valmiiden tuotteiden laadunvalvonta.

Teknologinen kaavio 2 - karbonaattimineraalivettä varten on samanlainen kuin kaavio 1, mutta vain veden kuljetus olosuhteissa, joissa kaasua ei poisteta; varastointi ilmatiiviissä olosuhteissa ja ilmastus ilman ilmanpoistoa tyydyttäjissä.

Teknologinen kaavio 3 - kivennäisvesille, jotka sisältävät rauta (II) -yhdisteitä.

a) veden toimittaminen lähteestä käyttölaitteille olosuhteissa, jotka estävät kaasunpoiston autosäiliöissä hiilidioksidin ylipaineella 0,02 MPa. Ennen veden kaatamista hiilidioksidi syrjäyttää ilman kokonaan auton säiliöstä.

Purkausasemalla:

b) stabiloivien happojen työliuosten valmistaminen;

c) hiilidioksidimineraaliveden siirtyminen (poistuminen) säiliöaluksesta vastaanottavassa suljetussa säiliössä;

d) elintarvikkeiden happojen stabiloivien lisäaineiden tuominen vastaanottosäiliöön kivennäisveden varastoimiseksi (stabiloivia lisäaineita saa tuoda autojen säiliöihin ennen niiden lisäämistä mineraalivedellä);

e) varastointi, kivennäisveden käsittely, pullotus ja sitä seuraavat toimenpiteet, jotka ovat samanlaisia \u200b\u200bkuin järjestelmässä 1.

Teknologinen kaavio 4 kivennäisvesille, jotka sisältävät rikkivetyä tai hydrosulfiitti - ioneja.

Kaavio on samanlainen kuin kaavio 1, vain ennen varastointia ja prosessointia rikkipitoiset yhdisteet on siirrettävä kivennäisvesistä suihkuttamalla vettä hiilidioksidilla.

Teknologinen kaavio 5 kivennäisvesille, jotka sisältävät sulfaattia pelkistäviä bakteereja.

Kaavio on samanlainen kuin kaavio 1, vain kun mineraaliveden desinfiointi suoritetaan klooria sisältävillä liuoksilla.

Huomautus: "Aktiivisen" kloorin syöttäminen suoritetaan ennen suodatusta annostelulaitteilla. Aktiivisen kloorin annos määritetään kivennäisveden kloorin absorptiolla. Kloorin jäännöskonsentraation vedessä ei tulisi ylittää 0,3 ± 0,05 mg / l, 30 minuuttia kloorauksen jälkeen. Klooria sisältävä liuos (natriumhypokloriitti) valmistetaan elektrolyysiyksikössä (katso kohta 9.17.20).

5. RAAKA- JA APARAINEIDEN KULUTUSMÄÄRÄ

Raaka-aineiden ja apumateriaalien laadulliset indikaattorit tulee ottaa huomioon valtion ja teollisuuden standardien, teknisten edellytysten ja niiden puuttuessa vallitsevien teollisuusindikaattorien mukaisesti.

Kivennäisveden kulutusaste tuhatta 0,5 litran pulloa kohti on 550 litraa.

Kivennäisveden menetykset ovat 10%.

Hiilidioksidin, apumateriaalien ja pullojen kulutus- ja häviöasteet olisi vahvistettava Neuvostoliiton elintarviketeollisuusministeriön nykyisten väliaikaisten standardien mukaisesti.

6. VARASTOSTOJEN, PERUSAINEIDEN, APUAINEIDEN JA KARTTOJEN STANDARDIT

|

Raaka-aineiden, jätteiden nimi |

Osakekurssi |

Varastointityyppi |

||

|

Kivennäisvesi (ennen pullottamista) |

2 päivää |

Metallinen. tai teräsbetonisäiliöt |

||

|

0,5 litran pullot |

8 päivää |

Pinoina, laatikoina, YaM |

||

|

Kruunutulppa (alueen käyttökerroin 0,3) |

2 kuukautta |

Ulkona laatikoissa, laukkuissa |

1 200-1500 |

|

|

tarrat |

1 vuosi |

Telineissä pakkauksissa |

1 200-1500 |

|

|

dekstriini |

2 kuukautta |

Lavoilla pusseissa |

1200 |

|

|

Kaustinen sooda (NaOH) |

15 päivää |

Säiliöissä |

||

|

Soodatuhka |

1 kuukausi |

Pakkauksissa olevilla kuormalavoilla |

1250 |

|

|

Hiilidioksidi (CO 2) |

4 päivää 2 kuukautta |

säiliöissä säiliöissä |

7. TEKNOLOGISIA LAITTEITA JA TEKNOLOGISIA PUTELEJA KOSKEVAT VAATIMUKSET

a) putkisto;

b) autosäiliöt;

c) rautatiesäiliöt.

tiiviys kivennäisveden liuenneen hiilidioksidin ja ionisuolakoostumuksen säilyttämiseksi, maanalaisten vesivuotojen aiheuttaman bakteerikontaminaation estäminen ja kovien travertiinikerrostumien muodostumisen poistaminen putkilinjojen sisäseinämissä;

korroosionkestävän materiaalin käyttö sen sisäpinnan korroosion estämiseksi;

putkilinjojen suojaaminen maaperän korroosion ja hajavirtojen vaikutuksilta;

optimaaliset nopeuden, paineen ja lämpötilan muodot putkilinjan koko pituudella sen rationaalisella toimintamoodilla.

8. TEKNOLOGISEN LAITTEEN SIJOITTAMISEN VAATIMUKSET

Pääkäytävät työntekijöiden vakinaisissa asuinpaikoissa sekä palvelun ohjauspaneelien edessä (jos vakituisia työpaikkoja on), joiden leveys on vähintään 2 m;

Koneiden, pumppujen, säätöventtiileillä varustettujen laitteiden, paikallisten instrumenttien jne. Pääväylät huolto-etuosassa pysyvien töiden läsnä ollessa, joiden leveys on vähintään 1,5 m;

Läpikulkua vastaanotto- tai varastosäiliöiden rivien ja seinämän välillä - 0,8 m;

Tankkien välinen etäisyys peräkkäin on vähintään 0,4 m; parillisten tankkirivien välillä vähintään 0,8 m;

Pääkäytävät huoltoon vähintään 1,8 m: n säiliöiden välillä;

Tankin yläosan ja ulkonevien lattiarakenteiden välinen etäisyys on vähintään 1,0 m.

a) vedelle, jonka kokonaissuolaisuus on enintään 8,5 g / l keraamisissa suodattimissa;

b) vedelle, jolla on suurempi suolapitoisuus levysuodattimissa.

Ensimmäinen jäähdytysvaihe, mikäli mahdollista, tulisi suorittaa kivennäisvesien lähteissä.

Desinfiointi voidaan suorittaa ultraviolettisäteillä, hopea-sulfaattikäsittelyllä, kloorauksella.

Hopeasulfaattikäsittelyä varten tarvitaan Neuvostoliiton pääterveyslääkärin lupa, joka myönnetään erikseen jokaiselle kivennäisveden koostumukselle.

10. MINERAALIVEDEN Kiehumistoimiston suunnittelua koskevat perusedellytykset

- laitteiden tuottavuus tunnissa, tuhat pulloa .;

O - pullotetun mineraaliveden päästö vuodessa, kpl;

H - vuorojen lukumäärä vuodessa

τ - työpajan tuntia päivässä;

K 1 - kerroin, jossa otetaan huomioon pullojen taistelu ja avioliitto pesun aikana;

K 2 - laitteiden käyttö 0,75 - 0,90.

Pullotuslinjoihin tuottaa. 3 ÷ 6 tuhatta pulloa tunnissa K 2 = 0,9

11. LASITYÖKALUJEN, VALMISTETTUJEN TUOTTEIDEN JA APUAINEIDEN VARASTOJEN SUUNNITTELUVAATIMUKSET

jossa W - astian lukumäärä, joka tarvitaan 8 päivän tarjonnan luomiseen, kpl;

Q - vuoden tuotannon määrä, kpl;

nn = 8);

K 1 - kerroin, jossa otetaan huomioon ruokien menetykset kaikissa valmistustoimenpiteissä ottaen huomioon sen valmistusolosuhteet:

K 1 \u003d 1,0314 - irtotavarana kuljetettaessa,

K 1 \u003d 1,0793 - irtotavarana kuljetettaessa;

n 1 - työpäivien lukumäärä vuodessa.

1 m 2: n alueella tulisi pinota 75 laatikkoa. Taitettavat metalliset laatikot, kuten YaSM, jäljempänä YaSM, 140 pullolle, on pinottava päällekkäin kuuteen kerrokseen. 1 m 2: lle pinotaan 12 YaSM-tyyppistä laatikkoa.

![]()

jossa Q päivää. - tuotannon määrä päivässä;

n - päivien lukumäärä, jona ruokalaje luodaan ( n = 8);

K 1 - kerroin, jossa otetaan huomioon ruokien menetykset kaikissa toimenpiteissä;

K 2 - kerroin ottaen huomioon ajotiellä oleva pinta-ala (työskennellessäsi käsin kuljettavien kuorma-autojen kanssa 0,25, sähköautoilla työskennellessä, pinot - 0,5);

W - 1 m 2: lle asetettujen astioiden lukumäärä.

Valmiiden tuotteiden lähetys tapahtuu muovisista, puisista laatikoista, pahvilaatikoista muodostettujen ja linkitettyjen pakkausten ja YaSM: n kaltaisissa laatikoissa.

![]()

jossa Q päivää. - päivässä tuotettujen lopputuotteiden määrä (vuoden päivittäinen keskiarvo);

n - päivien lukumäärä, jona lopputuotteiden varasto luodaan ( n = -8);

k - kerroin ottaen huomioon ajotieltä kulkeva pinta-ala (käsikäyttöisillä kuorma-autoilla työskenneltäessä) K \u003d 0,25 työskennellessäsi sähkötrukkien ja pinoamislaitteiden kanssa K = 0,5);

W - pullotettujen pullojen määrä 1 m 2: llä.

Varastoalue määritetään graafisesti pinoamalla.

12. PERUSVAATIMUKSET PERUS- JA APUAINEIDEN VARASTOJEN SUUNNITTELULE

13. Kuormaus- ja purku- sekä kuljetus- ja varastotöiden tuotannon mekanisointi

|

Yksi. rev. |

Kivennäisveden pullotuslaitos miljoonaa pulloa vuodessa |

||||

|

jopa 20 |

jopa 50 |

jopa 100 |

jopa 250 |

||

|

Päätuotanto |

|||||

|

PRTS toimii |

|||||

PRTS-töiden koneistamisen tason laskenta suoritetaan Moskovan elintarviketeollisuuden teknisen instituutin monimutkaisen koneellistamisen tutkimuslaboratorion metodologian mukaisesti.

14. TUOTANNON LABORATORION SUUNNITTELUA KOSKEVAT VAATIMUKSET

|

Tilojen nimi |

Tilan pinta-ala (m 2) tehtaalla kapasiteetilla milj. vuodessa |

||

|

jopa 100 |

yli 100 |

||

|

kemiallinen |

|||

|

Mikrobiologinen nyrkkeilyllä |

|||

|

paino |

|||

|

Pesukone-autoklaaviin |

|||

|

ruokakomero |

|||

|

Päähuone laboratorio |

|||

|

YHTEENSÄ: |

|||

|

Tuotantoyksikön nimi ja ammatti |

Henkilöiden lukumäärä |

|

|

Pää. laboratorio |

||

|

Kemian insinööri |

||

|

bakteriologi |

||

|

Vanhempi laboratorioassistentti |

||

|

Laboratorioapulainen |

||

|

Terveysinsinööri |

||

|

YHTEENSÄ: |

15. VAATIMUKSET KORJAUSMEKAANISILLE TYÖPAIKKOILLE JA LATAUSASEMILLE

16. VEEN, HÖYDEN, Kylmän, ilman kulutushinnat

Veden, höyryn, sähkön ja hiilidioksidin kustannukset teknisistä prosesseista on otettava asennettujen laitteiden passitietojen mukaan.

Kylmäkulutuksen määrittäminen mineraaliveden jäähdyttämiseksi ennen kyllästämistä suoritetaan yleisesti hyväksyttyjen lämpötekniikan kaavojen mukaisesti.

Veden, höyryn ja sähkön ominaiskulutus 1000 pulloa kohti määritetään kaavalla:

![]()

jossa Q vol. - yksikkökustannukset 1000 pulloa kohti. (0,5 L);

Q g - vuotuiset kulut;

n - kasvien tuottavuuden katkaisu / vuosi

Q g - määritetään tuntikohtaisten menojen (vesi, höyry, sähkö) summasta, joka suunnataan teknologisiin prosesseihin, laitteiden pesuun, ylimääräisiin ja kotitaloustarpeisiin laskettuna vuorokaudessa tehtyjen työtuntien lukumäärällä ja vuorojen lukumäärällä vuodessa.

Laajennettuja laskelmia varten energialähteiden tarpeiden tulisi ottaa huomioon veden, höyryn, kylmän, sähkön, hiilidioksidin ja paineilman erityinen kulutus yksikkökustannustaulukko.

Vedenkulutus teknisten laitteiden pesussa tulisi ottaa 0,1 m 3/1000 pulloa. täyttö, huuhtelu rautatiesäiliöitä 9 m 3/1 säiliö, teollisuustilojen lattioiden pesemiseksi 3 l / 1 m 2 kerroksia.

17. TEKNISET TARPEET TIETTYJEN TEKNISTEN TARPEIDEN KÄYTTÖÖN, ERITYISET ALAT

|

nimi |

Yksi. rev. |

Yksikkökustannukset 1000 pulloa kohti. |

||||

|

Pullotuslaitosten minvod vuotuinen kapasiteetti, milj. |

||||||

|

vesi |

m 3 |

|||||

|

höyry |

kg |

|||||

|

Kylmä (vesijäähdytys 1 °) |

mJ ∙ ° С |

2,76 |

2,47 |

2,41 |

||

|

Sähköteho |

kW / tunti |

|||||

|

Hiilidioksidi |

kg |

|||||

|

Paineilma |

m 3 |

|||||

Höyryn, veden, sähkön ja kylmän keskimääräinen ominaiskulutus 1000 pulloa kohti. kivennäisveden pullotukset, jotka on koottu olemassa olevien yritysten kokemuksen perusteella ja instituutin "Sevkavgipropischeprom" kehittämien kivennäisveden pullotuslaitosten hankkeiden perusteella.

17.1. Erityiset indikaattorit kivennäisveden pullotuslaitosten päätuotannon työpajojen alueille (ilman konttivarastoja ja valmiita tuotteita)

|

Tehtaan vuotuinen kapasiteetti |

Erityinen alue, m 2 - miljoonaa pulloa |

|

|

20 miljoonaa 0,5 litran pulloa |

||

|

50 - "- |

||

|

100 - "- |

||

|

250 - "- |

Alueiden keskimääräiset erityisindikaattorit / 1 miljoonaa kivennäisveden pullotukset, jotka on koottu kivennäisvesien pullotuslaitosten hyväksyttyjen hankkeiden perusteella.

18. TIETEELLINEN TYÖJÄRJESTELY

19. PÄÄTUOTANNON TYÖNTEKIJÖIDEN JA Saniteettikanavien ammattilaisten ammatillinen pätevyysluettelo

|

Ammatin nimi |

huomautus |

||

|

Ruokailuvälinepaja |

|||

|

Virkailija-vapauttaja |

Luokat hyväksytään Neuvostoliiton työvoiman ja palkkojen ministerineuvoston valtionkomitean hyväksymän työhön ja ammatteihin sovellettavan tariffiluokituksen mukaan |

||

|

Sähkötrukin kuljettaja |

|||

|

Stacker-pakkaaja |

|||

|

Pullon purkamiseen laatikoista vastaavan koneen käyttäjä |

|||

|

transporter |

|||

|

Valmiiden tavaroiden työpaja |

|||

|

Trukin kuljettaja |

|||

|

transporter |

|||

|

Stacker-pakkaaja |

|||

|

Operaattori laukkukeräimissä, automaattisissa koneissa pullojen pakkaamiseksi laatikoihin |

|||

|

Huoltotyöntekijä |

|||

|

kauppias |

|||

|

Vedenkäsittelyosasto |

|||

|

Saturatorschik |

Ile |

||

|

Vesikäsittelijä |

Ile |

||

|

Alkalinen liuos regeneraattori |

|||

|

Pullotuskauppa |

|||

|

Pesukoneen kuljettaja |

Ile |

||

|

Täyttö- ja korkkikoneen käyttäjä |

Ile |

||

|

Pestyn pullon ohjain |

|||

|

Valmiit pullonohjaimet |

|||

|

Vesikäsittelijä |

Ile |

||

|

Huoltotyöntekijä |

|||

|

Koneiden ja laitteiden säädin |

|||

|

Kleevar |

|||

|

Lastausasema |

|||

|

Vesikäsittelijä |

Ile |

||

|

Huoltotyöntekijä |

Ile |

||

|

Mekaaniset korjausliikkeet |

|||

|

sorvari |

|||

|

Oksasilppuri |

|||

|

putkimies korjaaja |

|||

|

Mittaavat |

|||

|

seppä hitsaaja |

|||

|

Huoltotyöntekijä |

|||

|

Remstroygruppa |

|||

|

muurari |

|||

|

Kipsilakkamaalari |

|||

|

lasittaja |

|||

|

Huoltotyöntekijä |

|||

|

Box-kauppa |

|||

|

Koneenkäyttäjä |

|||

|

Osien ja puutuotteiden keräilijä |

|||

|

Huoltotyöntekijä |

|||

|

Elektrozaryadnaya |

|||

|

Akku |

|||

|

putkimies korjaaja |

20. ALUEEN, TUOTANNON RAKENNUSTEN JA RAKENNUSTEN VAATIMUKSET

21. VESIVARUSTUS JA Viemäröinti

Pullonpesukoneisiin toimitettavan veden kovuuden tulee olla enintään 3,5 mekv / l. Kun lähdeveden kovuus on yli 3,5 mekv / l, veden pehmenemistä tulisi harkita.

Tikkaiden ja suppilojen sijoittamisen ja niiden lukumäärän tulisi varmistaa jätevesien poisto laitteista, lukuun ottamatta niiden leviämistä lattialle. Pohjan pinta-alaa kohti yhtä tikkaita ei saa ylittää 150 m 2.

22. Lämmitys ja ilmanvaihto

Kotitalouksissa ja apurakennuksissa - lämmitys paikallisilla lämmityslaitteilla.

|

Tilojen nimi |

Ilman lämpötila ° C |

Ilmanvaihtonopeus m 3 / tunti |

||

|

virtaus |

huppu |

|||

|

Pullotuskauppa |

||||

|

Lasitavaroiden työpaja (lämmitetty) |

||||

|

Vedenkäsittelyosasto |

Laskelmalla |

|||

|

Alkalien uudistamisen laitos |

||||

|

Valmiiden tavaroiden työpaja |

||||

Huomaa: Taulukossa ilmoitetut sisäilman lämpötilat lasketaan kylmille ja siirtymäkausille. Lämpiminä vuodenaikoina se tulisi ottaa SNiP: n "Lämmitys, ilmanvaihto ja ilmastointi" mukaan. Arvioitu talvelämpötila annetaan valmiiden tuotteiden työpajassa, kesälämpötilaa ei ole vakioitu.

23. MINERAALIVEDEN TÄYTTÖLAITTEIDEN TOIMITTAMINEN Hiilidioksidilla

Kaasutyynyn luominen kuljetus- ja kiinteisiin säiliöihin mineraaliveden kuljetuksen ja varastoinnin aikana sekä täyttökoneissa;

Vodkaa kutsutaan vahvaksi alkoholijuomaksi, joka on valmistettu sekoittamalla puhdistettu puhdistettu etyylialkoholi ja vesi seuraavan vesi-alkoholiseoksen käsittelyn kanssa.

Vodka-lajikkeet eroavat toisistaan \u200b\u200blujuudestaan, ts. etyylialkoholipitoisuus, käytetyn raaka-aineen laatu - puhdistettu alkoholi ja eräät käytetyt lisäaineet (sokeri, natriumasetaatti), lisätty maun pehmentämiseksi ja hajun parantamiseksi. 40-prosenttinen vodka valmistetaan puhdistetulla alkoholilla, kaikki muut vodilajikkeet valmistetaan erittäin puhdistetulla tislatulla alkoholilla. Valmistettaessa ”Moscow special” -vodkaa, lisätään etikkahappoa ja natriumbikarbonaattia, josta muodostuu natriumetikkahappoa; kun valmistetaan "pääkaupunkiseudun" vodkasokeriä, lisätään.

Vodkan tuotanto koostuu seuraavista toimista: alkoholin vastaanottaminen, veden valmistaminen (korjaus), vesi-alkoholiseoksen valmistaminen (lajittelu), veden ja alkoholin seoksen suodattaminen, veden ja alkoholin seoksen käsitteleminen aktiivihiilellä ja uudelleen suodattaminen, vodkan tuominen normaaliin linnoitukseen, vodkan kaataminen (kuva 1).

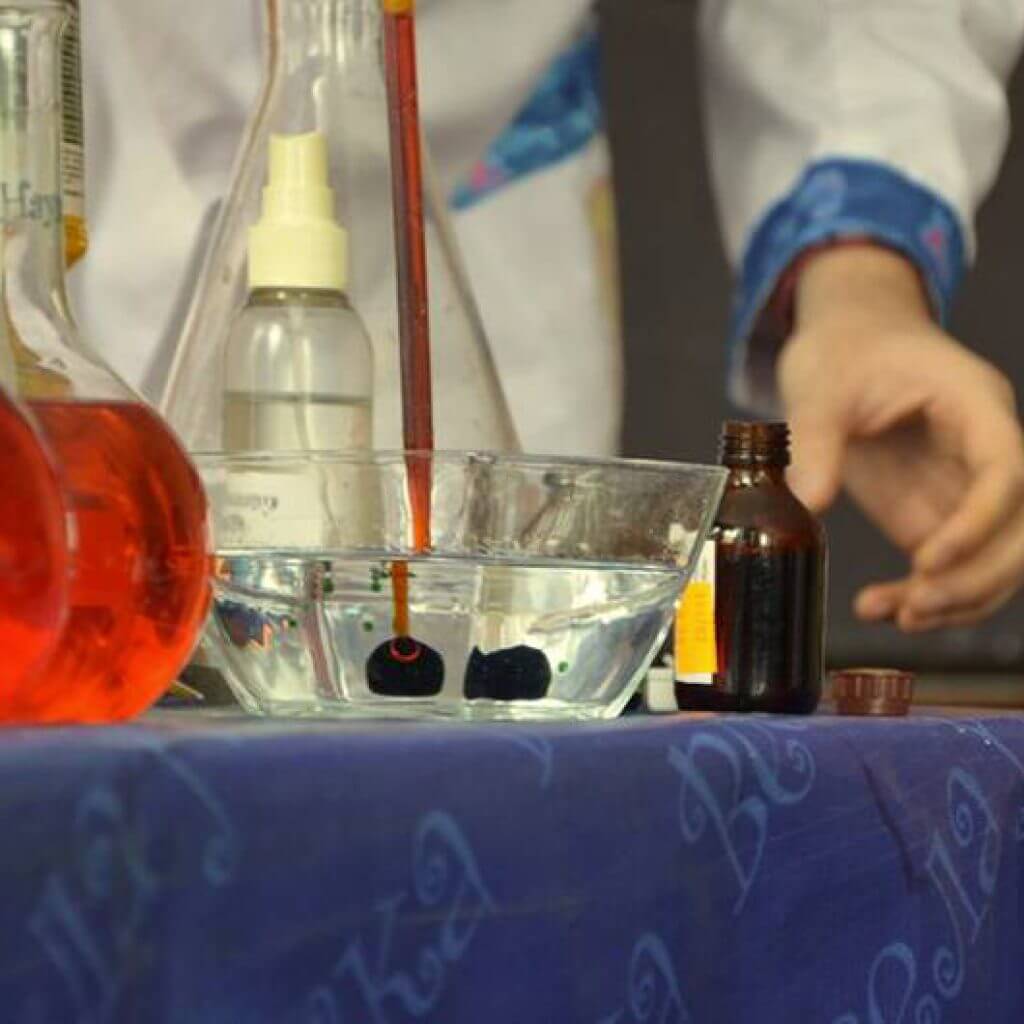

Kuvio 1 - vodkatuotantosuunnitelma

Alkoholin saanti

Puhdistettu alkoholi otetaan tilavuutena, joka mitataan kartiomaisilla (250 - 1000 desalitraa) ja lieriömäisillä (75 desalitraa) mittauslaitteilla. Tilavuuden mittauksen lisäksi mitataan myös alkoholin vahvuus, kuten alkoholin tuotannossa. Alkoholin vastaanottamiseksi kasveissa on varustettu alkoholin vastaanotto-osastot (työpajat). Tankkerit sisältävä alkoholi tyhjennetään pohjaosuuden läpi kumiletkun kautta, alkoholi tyhjennetään rautatiesäiliöistä pumpun tai painovoiman avulla. Ensimmäistä menetelmää käytetään vain, jos vastaanottavat mittauslaitteet sijaitsevat rautatiesäiliöiden tason yläpuolella. Kun vastaanottavat mittauslaitteet sijaitsevat rautatisäiliöiden tason alapuolella, alkoholi tyhjennetään sifonijärjestelmällä (kuva 2), joka koostuu kumimaisesta aaltoletkusta, käsipumpusta ja suppilosta. Putken 1 toinen pää, joka on varustettu putkimaisella kärjellä, upotetaan säiliöön 2 pohjaan ja toinen on kytketty tyhjennysliitäntään 3. Avaa venttiilit 4 ja 5 ja suljetut venttiilit 6 ja 7 ja kaikki venttiilit, jotka yhdistävät tämän yhteyden kartiomaiseen 8 ja lieriömäiseen 9 mittaamalla säiliöt pumpun 10 avulla tai imemällä tyhjiö alkoholia säiliöstä. Heti kun alkoholia ilmestyy tyhjennys suppiloon 11, pumppu pysähtyy, venttiili 7 avataan ja venttiili kartiomaisen mittarin edessä, johon alkoholin on päästävä.

Kolmen mittauslaitteen asennuksen avulla alkoholi voidaan ottaa nopeasti vastaan \u200b\u200btarvittavien mittausten ja laskelmien avulla. Yhden mittauslaitteen täytön aikana toisesta alkoholista ladataan vastaanottosäiliön 12 kautta alkoholipumppua 13 käyttämällä alkoholisäiliön säiliöihin.

Kuva 2 - kaavio alkoholin vastaanottolokerosta, jossa on sifonki asennus alkoholin tyhjentämistä varten

Kuva 2 - kaavio alkoholin vastaanottolokerosta, jossa on sifonki asennus alkoholin tyhjentämistä varten Vesi ja sen valmistus

Veden on täytettävä juomaveden vaatimukset, sen ei pidä sisältää haitallisia epäpuhtauksia, sen tulisi olla väritöntä, läpinäkyvää, hajutonta ja makua hyvää. Kokonaisveden kovuus ei saisi olla yli 1,60483 mekv / l (4,5 °) ja tilapäinen - 0,35663 mekv / l (10). Jos veden kovuus ylittää vahvistetut rajat, se korjataan, ts. pehmennetään natriumkationiitilla tai sooda-kalkkimenetelmällä.

Natriumkalkkimenetelmää käytetään harvoin reagenssien ja isojen laitteiden huomattavan kulutuksen vuoksi. Natriumkationinen menetelmä mahdollistaa korjatun veden saamisen vähintään kovuudella 0,07132-0,178-30 mekvivalentti / l (0,2-0,5 °). Kationinvaihtoasennus on muotoilultaan yksinkertainen, kompakti ja helppo ylläpitää. Saatuaan vettä, jolla on erittäin väliaikainen jäykkyys, käytetään yhdistettyä menetelmää. Käsittely suoritetaan ensin natriumkalkkimenetelmällä ja sitten natriumkationisoinnilla. Yhdistetyn menetelmän sijasta voit käyttää Na - H-kationisointimenetelmää tai neutraloida korjattu vesi mineraalihapoilla (HCl tai H2S04) käyttämällä vain natriumkationinvaihtomenetelmää.

Vesi-alkoholiseoksen valmistaminen

Lajittelu tapahtuu seuraavasti. Hermeettisesti suljetussa astiassa, jota kutsutaan lajitteluastiksi, laskettu alkoholimäärä otetaan mittausyksiköistä vaaditun lajitteluvoiman mukaan, ja sitten vettä lisätään, kunnes annettu lajittelutilavuus on saatu. Veden lisäämisen jälkeen astiaan sekoitetaan perusteellisesti sekoittimella tai pumppausmenetelmällä tai kuplittamalla paineilmalla (kuva 3).

Sekoitusilma syötetään kompressorista tai puhaltimesta palkkikuplottimen läpi, jonka reikät ovat halkaisijaltaan 1,5 mm. Ilmankulutus on noin 1 m 3/1 m 2 säiliön poikkileikkausta minuutissa. Alkoholin ansojen asettamiseksi alkoholin sieppaamiseksi lajittelusäiliöistä poistuvasta ilmasta.

Sekoitussäiliön yläpuolella olevassa alkoholiosassa on kartiomaiset ja lieriömäiset mittauslaitteet, palautustuotteiden palat, pehmennetyt vedenmittauslaitteet, tölkki hiilivetynatriumliuoksen (sooda) ja jonkin verran alempi pumppu (räjähdyssuojattu versio) lajittelun siirtämiseksi painesäiliöön ennen suodattimia.

1 - pehmennetyn veden mittauslaite; 2 - tölkki soodaliuosta; 3 - palautustuotteiden kokoelma; 4, 5 - alkoholin mittauslaitteet; 6 - astian sekoitin; 7 - pumppu

1 - pehmennetyn veden mittauslaite; 2 - tölkki soodaliuosta; 3 - palautustuotteiden kokoelma; 4, 5 - alkoholin mittauslaitteet; 6 - astian sekoitin; 7 - pumppu Kuva 3 - Kaavio lajittelun valmisteluun määräajoin

Tunnettu menetelmä jatkuvaan lajitteluun. Tätä varten käytetään sekoitinta, johon vettä ja alkoholia johdetaan jatkuvasti kuplien läpi vakiona lämpötilassa ja paineessa säätelemällä virtausta hanojen avulla. Alla on asennuskaavio jatkuvalle automatisoidulle lajittelulle.

Alkoholi ja pehmennetty vesi säiliöistä 1 ja 2 tulevat painesäiliöihin 3 ja 4, varustettuna kelluvuuden säätimillä (kuva 4). Alkoholin ja veden virtaukset mitataan lasi-rotametrillä (tyypit Pc-2,5Zh ja RS-4Zh), joita säädetään venttiileillä 23 ja 25 ja sekoitetaan sekoittimessa 9, joka on varustettu kollektorilla 8, joka toimii veden jakamiseksi. Alkoholin ja veden virtaussuhde otetaan niin, että sekoituslujuus sekoittimen jälkeen on 0,5 - 1,5 tilavuusprosenttia. yli 40% (1: 1,38 - 1,44). Lopuksi se tuodaan vedellä, joka tulee painesäiliöstä 4 pyöritysmittarin 7 (RS-0.63Ж) ja toimilaitteen 16 kautta pumpun 11 edessä olevaan tuotesarjaan. Pumpun toiminnan valvonta suoritetaan teknisellä painemittarilla 10, ja suorituskykyä säädetään venttiilillä 29.

Vastaavan pneumaattisignaalin lajittelun voimakkuuden määrittämiseksi ja sen selvittämiseksi käytetään läpivirtausilma-anturia 14. Lajittelu valitaan anturille pumpun jälkeen venttiileillä 26 ja 27 suodatinkaasunerottimen 13 kautta. Lajitteluvirtaus mitataan pyörittämällä mittarilla 17. Tiheysanturin tuottama kokonaispneumaattinen signaali lähetetään ohjausyksikköön. säätö 15, joka koostuu toissijaisesta laitteesta ja suhteellisesti integroidusta ohjaimesta, ja sitten toimilaitteeseen 16.

Toissijainen laite on varustettu painonappilaitteella asennuksen toiminnan ohjaamiseksi manuaalisessa ja automaattisessa tilassa.

1 - alkoholipitoisuus; 2 - pehmennetyn veden kapasiteetti; 3 - painesäiliö alkoholin tasonsäätimellä; 4 - painesäiliö vedenkorkeuden säätimellä; 5 - alkoholin virtausmittari; 6 - veden virtausmittari; 7 - lisäveden virtausmittari; 8 - keräin; 9 - sekoitin; 10 - manuaalinen mittari; 11 - keskipakopumppu; 12, 34, 35 - painemittari; 13 - suodattimen kaasunerotin; 14 - tiheysanturi; 15 - lohkon ohjaus ja tiheyden säätely; 16 - pneumaattinen toimilaite; 17 - anturiin johdettu liuoksen virtausmittari; 18, 30, 33 - sulku- ja säätöventtiilit; 19, 20, 21, 22 - sulkuventtiilit; 23, 24, 25 - venttiilit, jotka säätelevät komponenttien virtausta; 26-29 - venttiilit, jotka säätelevät kaasun valintaa lajittelusta ja sen syöttämisestä tiheysanturiin; 31 - kaukosäädin; 32 - suodatin ilmanpuhdistukseen.

1 - alkoholipitoisuus; 2 - pehmennetyn veden kapasiteetti; 3 - painesäiliö alkoholin tasonsäätimellä; 4 - painesäiliö vedenkorkeuden säätimellä; 5 - alkoholin virtausmittari; 6 - veden virtausmittari; 7 - lisäveden virtausmittari; 8 - keräin; 9 - sekoitin; 10 - manuaalinen mittari; 11 - keskipakopumppu; 12, 34, 35 - painemittari; 13 - suodattimen kaasunerotin; 14 - tiheysanturi; 15 - lohkon ohjaus ja tiheyden säätely; 16 - pneumaattinen toimilaite; 17 - anturiin johdettu liuoksen virtausmittari; 18, 30, 33 - sulku- ja säätöventtiilit; 19, 20, 21, 22 - sulkuventtiilit; 23, 24, 25 - venttiilit, jotka säätelevät komponenttien virtausta; 26-29 - venttiilit, jotka säätelevät kaasun valintaa lajittelusta ja sen syöttämisestä tiheysanturiin; 31 - kaukosäädin; 32 - suodatin ilmanpuhdistukseen. Kuva 4 - Kaavio jatkuvasti toimivasta asennuksesta lajikkeiden valmistamiseksi

Kun virrantiheyden arvon ja esiasetuksen välillä tapahtuu epätasapaino, lohkon 15 säädin muuttaa pneumaattista lähtösignaalia, mikä varmistaa vastaavan muutoksen venttiilin asennossa toimilaitteessa saadun linnoituksen kohdistamisen suuntaan esiasetettuun.

Jatkuvan lajitteluvalmistuksen asennus on täysin suljettu, mikä vähentää alkoholin menetystä jaksollisiin menetelmiin verrattuna 0,03%. Sen kompaktius vähentää tuotantoaluetta.

Alkoholin ja veden määrän laskeminen vesi-alkoholiseoksen valmistamiseksi

Lajitteluun tarvittava alkoholimäärä lasketaan kaavalla:

V SP ja V luokka - vastaavasti alkoholin määrä ja lajittelu;

yhteisyritys ja luokan linnoitukset alkoholia ja lajittelua

Vesi-alkoholiseoksen suodatus

Suspendoituneista hiukkasista vapauttamiseksi vesi-alkoholiseos suodatetaan kahdesti: ennen käsittelyä ja aktiivihiilellä käsittelyn jälkeen.

Suodatinmateriaalina käyttäen kvartsihiekkaa. Suodatus suoritetaan nestepylvään paineessa hiekkasuodattimilla, joissa kvartsihiekka asetetaan verkkovälilevylle, joka on peitetty flanellin tai kankaan suodatinkankaalla.

Vesi-alkoholiseoksen suodatus tapahtuu nestepylvään paineessa, lajittelu tulee suodattimeen painovoiman avulla painesäiliöstä, joka sijaitsee suodattimien yläpuolella. Suodatetun nesteen määrän kasvaessa sedimenttikerroksen korkeus suodatinväliaineessa kasvaa. Virtausvastus kasvaa ja suodatusnopeus pienenee. Tämän poistamiseksi suodatin puhdistetaan säännöllisesti. Vesi-alkoholiseoksen suodatus kvartsihiekan läpi suoritetaan hiekkasuodattimilla (kuva 5).

1 - tapaus; 2 - pohja; 3 - kansi; 4 - syöttölaite; 5 - poistoputki; 6 - lamppu; 7 - nosturi - ilmaus; 8 - laskuasennus

1 - tapaus; 2 - pohja; 3 - kansi; 4 - syöttölaite; 5 - poistoputki; 6 - lamppu; 7 - nosturi - ilmaus; 8 - laskuasennus Kuva 5 - Hiekkasuodatin ohjauslampulla

Hiekkasuodatin on tehty kuparilevystä sylinterimäisen rungon 1 muodossa, ohennettu sisäpuolelle, pallomaisella pohjalla 2 ja irrotettavalla suojuksella 3, ruuvattu kotelon laippaan. Suodattimen korkeus 1100 mm, halkaisija 700 mm. Suodatin jaetaan kolmeen kammioon käyttämällä kahta irrotettavissa olevaa, rei'itettua levyä, jotka lepäävät koteloon kiinnitetyissä renkaissa: ylä- ja alakammio ovat vapaat, keskimmäinen täytetään kvartsihiekalla kahdessa kerroksessa, joiden kokonaiskorkeus on 700 mm. Alemmassa kerroksessa jyvien koko on 1 - 3,5 mm, ylemmässä kerroksessa - 3,5-5 mm. Ennen hiekalla täyttöä, alemmalle levylle asetetaan flanellilla tai päällyskerroksella peitetty tina- tai puinen vanne. Samat renkaat asetetaan hiekkakerrosten väliin ja ylälevyn yläpuolelle. Vanteiden ja suodatinkotelon väliset raot tukitaan puuvillanauhalla.

Suodatettava lajittelu tapahtuu suuttimen 4 läpi hanalla, kulkee suodatinkammiossa ja suuttimen 5 läpi on jakelu aktiivihiilellä.

Vodkan suodattamista varten tarkoitetut hiekkasuodattimet eroavat toisistaan \u200b\u200bsiinä, että ne on valmistettu ruostumattomasta teräksestä, varustettu rotametrillä ja lasiputkella 6 poistoputkessa. Pyöritysmittari säätää suodatusnopeutta taskulampun kautta - vodkan läpinäkyvyyttä.

Suodoksen ensimmäiset, sameat osat palautetaan astian sekoittimeen. Saatuaan puhtaan suodoksen suodatus suoritetaan nopeudella 0,77 m / h (30 dal / h) säätämällä sitä kääntämällä tasaisesti täyttöventtiiliä.

Sen jälkeen kun suodatin on toiminut 20-30 päivää (nopeus, kun nosturi on auki, tulee pieni), se sammutetaan lataamiseksi.

On olemassa erityyppisiä hiekkasuodattimia, joita käytetään laajalti lajittelujen suodattamiseen alkoholijuomateollisuudessa. Ne on jaettu yhden virtauksen ja kaksivirtauksen suunnitteluun.

Yksikierteisissä hiekkasuodattimissa lajittelu tapahtuu ylhäältä ja tyhjennetään alhaalta (kuva 6). Kaksinkertaisen virtauksen hiekkasuodatin (kuva 7) on lisäksi varustettu putkimaisella tyhjennyslaitteella, jonka putket on kääritty hienoilla verkoilla, joiden aukko on 0,2 - 03 mm. Alemman hiekkakerroksen, jonka jyvät ovat 2 - 3 mm, korkeus on 50 mm, keskikerroksen, jyvien 1,5 - 2 mm, korkeuden on sama ja ylemmän kerroksen, jonka jyvät ovat 0,5 - 1 mm, korkeuden on 400-600 mm. Viemäröintilaite sijaitsee tämän hiekkakerroksen keskellä. Lajittelu tulee suodattimeen alhaalta ja ylhäältä ja poistuu viemärijärjestelmän kautta. Altalta tuleva lajitteluvirta suodatetaan ensin suurten, sitten väliaineen ja lopuksi hienojen hiekkajyvien läpi. Ylempi lajitteluvirta suodatetaan vain hienojen jyvien läpi.

1 - tapaus; 2 - syöttölaite kytkinlaitteella; 3 - pistorasia; 4 - tyhjennyslaite; 5 - kojeistot; 6 - väliseinä; 7 - yläkerros hiekkaa; 8 - keskikerros; 9 - alakerros

1 - tapaus; 2 - syöttölaite kytkinlaitteella; 3 - pistorasia; 4 - tyhjennyslaite; 5 - kojeistot; 6 - väliseinä; 7 - yläkerros hiekkaa; 8 - keskikerros; 9 - alakerros Kuva 6 - Yksirivinen hiekkasuodatin

1 - tapaus; 2 - jakelulaitteet; 3 - väliseinä; 4 - poistoputki; 5 - ikkuna; 6 - tyhjennyslaite; 7 - yläkerros; 8 - keskikerros; 9 - alakerros

1 - tapaus; 2 - jakelulaitteet; 3 - väliseinä; 4 - poistoputki; 5 - ikkuna; 6 - tyhjennyslaite; 7 - yläkerros; 8 - keskikerros; 9 - alakerros Kuva 7 - Kaksirivinen hiekkasuodatin

Hiekan regenerointi yksivirtaus- ja kaksivirtaussuodattimissa suoritetaan käänteisellä vesivirtauksella: lajittelu esisuodatuksen aikana, vodka - lopullisen suodatuksen aikana 10-12 minuutin ajan.

Käytetään myös keraamisia suodattimia, joiden suodatuselin on keraaminen laatta. Keraamiset laatat regeneroidaan käsittelemällä suolahapolla ja kalsinoimalla muhvisuunissa lämpötilassa 500-600 ° C.

Vesi-alkoholiseoksen käsittely aktiivihiilellä

Epäpuhtauksien poistamiseksi lajittelusta, jotka antavat sille epämiellyttävän maun ja hajun, se käsitellään BAU-aktiivihiilellä. Tiettyjen epäpuhtauksien adsorboinnin lisäksi aktiivihiili katalysoi alkoholin ja sen epäpuhtauksien hapettumista orgaanisten happojen muodostumisella ja niiden myöhemmällä esteröinnillä, ts. esterin muodostuminen. Aktiivihiili lastataan kuparista tai ruostumattomasta teräksestä valmistettuihin kolonneihin. Lajittelu suodatetaan alhaalta ylös sarjaan kytkettyjen hiilipylväiden kautta.

Jätteiden aktiivihiilen talteenotto

Alkoholin ja veden sekoitukset suodattamisen aikana kerääntyvät hiilen huokosiin vähentäen sen imeytymisaktiivisuutta. Sarakkeet kulkevat yleensä välillä 15 000 - 100 000 dallajia ja enemmän. Määräajoin on tarpeen palauttaa käytetyn hiilen adsorptio ja katalyyttiset kyvyt. Tätä varten käytetty hiili regeneroidaan kolonnissa höyryllä 110 - 130 ° C: ssa. Käsittelyn tuloksena kivihiilen absorboimat epäpuhtaudet tislataan pois.

Vodkan suodatus

Aktiivihiilellä käsittelyn jälkeen vodka suodatetaan pienimpien epäpuhtauksien erottamiseksi ja saadaan läpinäkyvä tuote, jolla on kiteinen kiilto. Vodka suodatetaan hiekka- tai keraamisuodattimissa. Viimeksi mainitussa suodatinlevyt ovat keraamisia laattoja, joiden huokoskoko on 40μ.

Tuo vodka tarvittavaan lujuuteen

Suodatettu vodka tulee astiaan, jossa se sekoitetaan ja tarkistetaan sen lujuudesta. Jos vodkan vahvuus poikkeaa normista, se saatetaan vaaditulle tasolle lisäämällä alkoholia tai vettä. Sen jälkeen vodka lähetetään pullotukseen.

JOHDANTO ……………………………………………………………………… ..

1. TEKNOLOGISEN PROSESSIN KUVAUS

2. TEKNOLOGISEN PROSESSIN AUTOMAATIO ...

3. OHJAIMEN OHJELMOINTI

PÄÄTELMÄ ……………………………………………………………………

ESITTELY.

Johtamisen automatisointi on yksi pääsuuntaista tuotannon tehokkuuden lisäämisessä. Lisää Yu.V. Andropov totesi, että tuotanto on tarpeen automatisoida, jotta voidaan varmistaa tietokoneiden ja mikroprosessoritekniikan laaja käyttö.

Yksi tavoista lisätä energiantuotannon tehokkuutta on tietotekniikan käyttöönotto ohjausjärjestelmiin. ACS: n laaja käyttöönotto on objektiivinen välttämättömyys, koska hallintotehtävien monimutkaisuuden vuoksi lisääntyneet tietomäärät, jotka on käsiteltävä ohjausjärjestelmissä.

Nykyään kaikissa vakavissa yrityksissä on otettu käyttöön automatisoidut prosessinohjausjärjestelmät, ja automaattiset ohjausjärjestelmät täyttävät jopa 90% yrityksen tehtävistä.

Teknologisten laitteiden ja prosessien paikallisilla (paikallisilla) ohjausjärjestelmillä on tärkeä tehtävä teknologisen prosessin ylläpidon järjestämisessä, ja niiden tarkoituksena on hallita ja hallita erillisiä, irrotettuja esineitä ja muodostaa alempi taso hierarkkisessa ohjausjärjestelmässä. Nämä ohjausjärjestelmät ovat yksipiirisiä ja tällaisten järjestelmien synkronista ohjausta varten mielestäni paras käyttö olisi ohjaimen ohjauksessa. Koska jatkuvassa tuotannossa automaation päätehtävänä on parametrien automaattinen hallinta, ja erillisellä tuotannolla (kuten on teknisessä prosessissani), ohjelmalogiikka on sopivin. Tässä prosessissa on huomattava, että kauppa tuottaa 5000 pulloa kivennäisvettä tunnissa, ja tavaroiden laskenta ja rekisteröinti työskentelevän henkilön avulla

nala ei välttämättä aina ole tarkka. On myös huomattava, että jos täyttölaite on konfiguroitu väärin, se pilaa tuotetta (pullon räjähdys), jotta se konfiguroituu optimaalisesti nopeasti; tarvitaan tietoja indikaattoreista, kuten täyttökoneen kameran paine tietyin aikavälein (aikatilastot), nämä tiedot Rekisteröinti työhenkilöstön avulla ei ole aina mahdollista laadukkaasti, ja lyhyessä ajassa (askel sovintojen välillä) on melkein mahdotonta. Lisäksi turvallisuussyistä, koska tälle prosessille on ominaista lisääntynyt kosteus ja kaikki ohjausjärjestelmät on rakennettu sähköpiirille, sinun on luovuttava TP: n hallitsemattomasta menetelmästä. Siksi katson, että mineraaliveden pullotuksen TP: ssä on välttämätöntä toteuttaa ohjelmalogiikka, joka perustuu säätimeen ja sitä varten ohjelmistoon, joka ottaa huomioon kaikki laskelmat, rekisteröinnin, mittaukset ja muut aikaa vievät työt.

1. TEKNOLOGISEN PROSESSIN KUVAUS

Teknologisen prosessin vuokaavio on esitetty kuvassa 1.1. Selvyyden vuoksi jaoin tämän teknologisen prosessin 10 osaan:

1. Ensimmäinen osa on säiliö tuontia mineraalivettä (H-1 ja H-2) varten. Konttien lukumäärä 2 kappaletta 24 tonnia. Nämä kapasiteetit viedään pois työpajasta hengen turvaamista varten.

2. Toinen osa on ruuan sähköpumppu A9-KNA (2 * 105? Pa), joka pumppaa vettä asemista keraamisiin suodattimiin F1 ja F2 (merkki maalattu).

3. Teknologisen prosessin kolmannessa osassa kytkein päälle freonikompressorin ja N-3-kapasitiivisen varaston pumppaaman veden jäähdyttämiseksi TsN-1-keskipakopumpulla, joka tulee F1- ja F2-suodattimista optimaaliseen lämpötilaan +4 C sekoitetun mineraaliveden sekoittamiseen hiilidioksidi.

4. Neljäs osa sisältää asennuksen, jossa hiilidioksidisylintereitä toimitetaan (paine sylinterissä 70MPa), sylinteriliitäntä on peräkkäinen. Hiilidioksidin syöttöä säädetään pneumaattisella reduktorilla, joka on 2MPa: n pneumaattisen reduktorin poistopaine. Mukana on myös virtausanturit visuaalista tarkastusta varten.

5. Viides osa on kyllästysainetta, jossa on sekoitus kivennäisvettä, joka pumpataan jäähdytysastiasta H3 käyttämällä kahta keskipakopumppua TsN-2 ja TsN-3, sekä hiilidioksidia.

6. Kuudes osa sisältää pullopesukoneen AMMB astioiden pesemiseksi ja desinfioimiseksi. Pullojen pesemiseksi laitteeseen syötetään vettä paineella P \u003d 2MPa; määränä F \u003d 6m3 2 / min. Poistumisastiaan on järjestetty valoinen näyttö pestyjen astioiden laadun silmämääräiseksi tarkistamiseksi, toisin sanoen pullonpesukoneen poistumistarkoituksiin. Tässä tapauksessa laatu on pullon eheys ja sen puhtaus.

7. Teknologisen prosessin seitsemäs osa on monoblokkitäyttö, se voidaan jakaa kolmeen osaan:

Annostus - siirapin toimittamiseen, jos makeaa vettä vapautuu;

Automaattinen nesteen pullottamiseen paineen alaisena, koska tässä teknologisessa prosessissa pullotusta ei suoriteta tason mukaan (kullekin pullolle tietty määrä kivennäisvettä), vaan täyttökoneen kammion paineen ja pullon paineen suhteen mukaan;

Korkkikone (merkki UB) - pullon korkkiin tinakorkilla.

8. Kahdeksas osa on BA-lisäkone, sitä käytetään vikojen havaitsemiseen, jonka laatu on seuraava: pullon tulee olla korjattu niin, että pullo ei halkeile ja se on suljettava ilmatiiviisti kaasunpoiston ja vieraiden kappaleiden, kuten likahiukkaset, lasipalat ja niin edelleen.

9. Yhdeksänteen kuuluu VEM 614 -etiketöintikone, jonka tehtävänä on tarran automaattinen merkitseminen. Jos täytetty pullo on ohittanut kuljetuskoneen, pullon sisältöä vastaava etiketti liitetään siihen. Tässä tapauksessa etikettiä ei tulisi syöttää nauhalla, vaan esikarsatussa muodossa.

10. Kymmenes osa on pakkaus, joka on valmistettu kokonaan kahden ihmisen työskentelevän henkilöstön avulla.

Pullot kuljetetaan yhdestä teknologisen prosessin osasta toiseen.

2. TEKNOLOGISEN PROSESSIN AUTOMAATIO

2.1. Kuvaus kivennäisveden pullotuksen automatisoinnin laajennetusta toimintakaaviosta.

Laajennettu FSA on esitetty kuvassa 2.2.

Tässä prosessissa tarjotaan esto-, hälytys- ja suojausmenetelmät. Saavuttuaan täyttökoneen RA ylemmän tai alemman tason (sijainti 1), sähköinen venttiili (asento 1) suljetaan tai avataan vastaavasti.

Saavuttuaan kyllästimen ylä- tai alatasolle (asema 2) keskipakopumput (asento 2) kytketään pois päältä tai vastaavasti päälle.

Saavuttuaan jäähdytyssäiliön H-3 ylemmän tai alemman tason (sijainti 3), keskipakopumppu (asento 3) kytkeytyy pois päältä tai vastaavasti päälle.

Kun jäähdytyssäiliön H-3 ylä- tai alalämpötila (asema 4) saavutetaan, sähköinen venttiili (asento 4) suljetaan tai avataan vastaavasti.

Laadunvalvonta suoritetaan RA: n täyttökoneen kapasiteetissa (kohta 5).

3.2. Automaation valinta.

Prosessin automatisoimiseksi on tarpeen käyttää useita muuntimia ja antureita.

Lämpötilan säätö suoritetaan käyttämällä termoelementtiä THK - 0179 (sijainti 4-1). Niiden saattamiseksi kosketukseen on tarpeen normalisoida ne Ш-703-muuntimella (sijainti 4-2). Perusvirhe on 0,53 - 1,35%.

Toimilaitetta ohjataan painikkeilla PKE - 212С (sijainti 1-6, 1-7,2-6, 2-7, 3-6, 3-7, 4-6, 4-7). Käyttäjän ohjauspaneelista magneettisen käynnistimen PME - 011 kautta (sijainti 1-4, 1-5, 2-4, 2-5, 3-4, 3-5, 4-4, 4-5).

Dr-M: tä (asema 1-7, 4-8) käytetään toimivina sähkömekanismeina. Se aloittaa pulssin vastaanottamisen anturilta, minkä jälkeen se suorittaa testauksen yksinään ja pysähtyy automaattisesti venttiilin avaamisen tai sulkemisen jälkeen.

Kivennäisveden laadun hallintaan käytetään pitoisuusanalysaattoria DKB-1M (sijainti 5-1), normalisoidun lähtösignaalin ollessa 0..5 mA.

Tason säätämiseksi käytetään LABKO - 2W -mittaria (asema 1-1, 2-1, 3-1). Lähtösignaali normalisoidaan Sapphire –22DD-muuntimella (sijainti 1-2, 2-2, 3-2).

3. OHJAUSOHJELMA.

Ohjelman ymmärtämiseksi esittelin sen algoritmin:

Piireissä 1, 2, 3 (kuva 2.2.) Tasoa tarkkaillaan täyttökoneessa RA, kyllästin, jäähdytysteho N-3.

Piiri 4: ssä lämpötilaa tarkkaillaan jäähdytysastiassa N-3.

Seuraavat arvot hyväksytään koodikombinaatioiksi:

| Syötä L1-arvo RA: sta |

||

| L1 \u003d 1 Siirry kohtaan “Sulje venttiilin venttiili (asento 1-7)” |

||

| L1 \u003d 0,5 m. Mene kohtaan “Avaa venttiilin venttiili (asento 1-7)” |

||

| Syötä L2-arvo kyllästysaineesta |

||

| L2 \u003d 2 m Siirry kohtaan “Sammuta pumput (asento 2-7, 2-8)” |

||

| L2 \u003d 0,3 m. Siirry kohtaan “Kytke pumput päälle (asento 2-7, 2-8)” |

||

| Syötä taso L3 arvo jäähdytysastiasta Н-3. |

||

| L3 \u003d 1,5 m Siirry kohtaan “Sammuta pumppu (sijainti 3-7)” |

||

| L3 \u003d 0,2 m. Siirry kohtaan “Kytke pumppu päälle (asento 3-7)” |

||

| Syötä T-tason arvo RA: sta |

||

| T £ 4 0 C Siirry kohtaan “Sulje venttiilin venttiili (asento 4-8)” |

||

| T\u003e 4 0 C Siirry kohtaan “Avaa venttiilin venttiili (asento 4-8)” |

||

| Onko signaalia ohjelmasta poistumisesta |

||

| Jos on, mene kohtaan "Lopeta ohjelman suorittaminen" |

||

| Jos ei, siirry ohjelman alkuun |

||

| Sulje venttiilin portti (asento 1-7) |

||

| Avaa venttiilin venttiili (asento 1-7) |

||

| Sammuta pumput (kohta 2-7, 2-8) |

||

| Kytke pumput päälle (kohta 2-7, 2-8) |

||

| Sammuta pumppu (kohta 3-7) |

||

| Käynnistä pumppu (asento 3-7) |

||

| Sulje venttiilin porttiventtiili (sijainti 4-8) |

||

| Avaa venttiilin venttiili (asento 4-8) |

||

| Tulosta L1-arvo |

||

| Tulosta L2-arvo |

||

| Tulosta L3-arvo |

||

| Tulostuslämpötila T |

||

YHTEENVETO

Kurssityön tarkoituksena oli kehittää ohjelmisto ohjelmoitavalle ohjaimelle kivennäisveden pullotuksen ohjaamiseksi.

Pullotettu kivennäisvesi jaetaan kemiallisesta ja kaasupitoisuudesta sekä täyttötavasta riippuen neljään tekniseen ryhmään: 1) tyypillinen vesi; 2) hiilidioksidivesi; 3) hiiltä sisältävä rautaa sisältävä vesi; 4) hydrosulfiitti- ja hydrosulfidi-rikkivetyvedet.

Ensimmäiseen tekniseen ryhmään kuuluvat kestävimmät mineraalivedet, jotka eivät hapettu pullotuksen aikana eivätkä muuta kemiallista koostumusta.

Ensimmäiseen teknologiaryhmään kuuluvan hiilihapottoman veden pullottamisen teknologinen kaavio on esitetty kuvassa 1.15.

Kaivojen 1 kivennäisvesi johdetaan omalla paineellaan tai syvän pumpun avulla hermeettisesti suljettuun keräimeen 3, joka on asennettu talteenottorakenteeseen 2. Kollektorista 3 mineraalivesi pumpataan pumpulla 4 keräilijään 5 varastointia varten ja tarvittaessa pumpataan 4 keraamisiin suodattimiin 6. , mistä se tulee vastavirtauslämmönvaihtimeen 7 ja sitten välikeräimeen. Tästä keräyksestä vesi pumpataan 4 kyllästimeen 9, jossa hiilidioksidi toimitetaan kaasutusasemalta 35, toimitetaan tehtaalle erikoistuneissa säiliöissä 36. Kyllästetty mineraalivesi C0 2 lähetetään desinfiointiyksikön 10 kautta täyttökoneen säiliöön 22. Toimitetaan lavoilla 11 jäähdyttimissä. 12 tai laatikkoa 13 lasisäiliöt sijoitetaan laatikoihin ja toimitetaan kuljetushihnalla 14 koneille pullojen poistamiseksi laatikoista 15.

Laatikoista poistetut pullot kuljetetaan kuljetinhihnalla 14 pullojen pesukoneen 18 lastauslaitteelle kulkiessaan tarkistusruudun 17 läpi. Levykuljettimen 16 pestyt pullot lähetetään tarkistusruudulle 17 pesun laadun tarkistamiseksi. Sitten pullot ohittavat peräkkäin täyttökoneen 22, korkikoneen 23, puoliautomaattisen hylkäyskoneen 24, tarroituskoneen 25 ja syötetään pullojen pakkaamiseen tarkoitettuun koneeseen laatikoissa 26, joihin hihnakuljetin 14 kuljettaa tyhjät laatikot. Laatikoihin 27 asetetut valmiit tuotteet pinotaan pinojen 28 kuormalavoille kuljetettavaksi valmiiden tuotteiden varastossa. Konsentroitu alkaliliuos toimitetaan tehtaaseen säiliöautoissa 29, joista se pumpataan keräyssäiliöön 31 varastointia varten pumpulla 30.

Konsentroitu alkaliliuos pumpataan tarvittaessa tästä keräyssäiliöstä mittaussäiliöön 32 tästä keräyssäiliöstä 32, josta se tulee säiliöön 33 valmistamaan työskentelevän alkaliliuoksen, tai se pumpataan suoraan mittaussäiliöön 21. Käytetty alkaliliuos kaadetaan keräilysäiliöön 19 ja laskeutumisen jälkeen. pumppu 20 palvelee suodattimelle 34, sitten säiliöön työliuoksen 33 valmistamiseksi.

Kivennäisvesipullojen korkkitulppa toimitetaan tehtaalle pusseihin 40, sijoitettuna kuormalavoille 11. Kruunun kruunatulppista ne täytetään säiliöön 39, josta se virtaa lokeron läpi magneettisen hissin 38 vastaanottosäiliöön ja toimitetaan kuljetinhihnalla 37 suljussäiliöön. kone.

Toinen tekninen ryhmä sisältää kivennäisvedet, joiden kemiallinen koostumus voi muuttua. Koska niiden sisältämä hiilidioksidi on kemiallisen koostumuksen stabiloija, tällaisen veden pullottaminen pulloihin on suoritettava olosuhteissa, joissa hiilidioksidi aiheuttaa vähäisen ylipaineen, mikä eliminoi kaasunpoiston mahdollisuuden minimiin.

Toiseen teknologiaryhmään kuuluvien kivennäisvesien pullotuksen teknologinen kaavio on identtinen edellä mainitun kanssa, mutta kaikki niiden kuljetukseen, varastointiin ja pullotukseen liittyvät teknologiset toimenpiteet suoritetaan pienellä С0 2 -paineella.

Kolmas tekninen ryhmä sisältää vettä, joka sisältää 5 - 70 mg rautaa litrassa.

Jotta vältettäisiin sedimentin muodostuminen pullossa näiden kivennäisvesien pullotuksen aikana, on huolehdittava olosuhteista, joilla estetään raudan hapettuminen ja veden kaasunpoisto pullotusprosessin aikana. Tätä tarkoitusta varten kivennäisveteen johdetaan stabiloivien happojen, askorbiini- tai sitruunahappoliuosta.

Rautaa sisältävät kivennäisvedet kuuluvat mataliin kiertovesiin. Ne ovat herkeimpiä bakteerikontaminaatioille. Veden toissijainen saastuminen on mahdollista pumppaamisen, varastoinnin, käsittelyn ja pullotuksen aikana. Orgaanisten happojen lisääminen voi toimia ravintolähteenä mineraalivedessä löydetyille myrkyttömille mikro-organismeille, erityisesti sulfaattia pelkistäville. Siksi rautaa sisältävät kivennäisvedet on pakollisesti desinfioitava. Valmiin tuotteen С0 2 -pitoisuuden ei tulisi olla alle 0,4% toukokuussa, ja niiden korkistamiseen tulisi käyttää vain kruununkorkkeja, joissa on polymeerimateriaalit.

Kolmanteen teknologiaohjelmaan kuuluvien rautapitoisten kivennäisvesien pullotus tapahtuu kuvassa 1.2 esitetyn yleisesti hyväksytyn teknologiakaavion mukaisesti

Ylimääräinen veden kemiallisen koostumuksen stabilointiprosessi pullotuksen aikana suoritetaan seuraavan vuokaavion mukaisesti. Konepellissä 6 sijaitsevasta kaivosta 1 oleva kivennäisvesi tulee ilmatiiviisti suljettuun keräimeen 3, joka on varustettu turvaventtiilillä 2 ja painemittarilla. Tästä keräyksestä vesi pumpataan pumpulla 4 keräykseen 5, josta se siirretään tuotantoon. Stabiloiva happoliuos, jonka väkevä liuos on kollektorissa 8, johdetaan syöttöputkeen kollektoriin 5. Työliuos valmistetaan keräimiin 7, jotka on varustettu sekoittimilla.

Kuva 1.2 Ensimmäiseen tekniseen ryhmään kuuluvien hiilihapottomien kivennäisvesien pullotuksen teknologinen kaavio

Rautaa sisältävien kivennäisvesien kuljettamisessa 200 km: n etäisyydeltä käytetään suljettuja säiliöaluksia, joista ilmaa syrjäyttää alustavasti hiilidioksidisylintereistä tuleva hiilidioksidi. Tässä tapauksessa stabiloiva liuos johdetaan säiliöön tai välitankkiin, josta myös ilma siirretään alustavasti.

Kaksikammioisten säiliöalusten kuljetuksessa suoritetaan CO2-ilman peräkkäinen siirtyminen ja kukin kammio täytetään erikseen vedellä. Säiliöistä ja välitankista tapahtuvan ilman siirtymisen täydellisyys tarkistetaan piloimalla bariitti- tai kalkkivettä, jonka läpi säiliöistä tai välitankista lähtevä ilma kuplitetaan. Kun ilma on täydellisesti siirtynyt säiliöistä tai välitankista, hiilidioksidin syöttö lopetetaan. Säiliöalukset täytetään mineraalivedellä 9/10 tilavuutta. Kivennäisveden kuljetus tapahtuu hiilidioksidin vähäisessä ylipaineessa.

Kivennäisvesiä, joiden rikkivetypitoisuus on korkeintaan 20 mg / l ja hydrosulfideja enintään 30 mg / l, voidaan käyttää hydrosulfidi-rikkivety- ja hydrosulfiittivesien pullottamiseen, yhdistyneinä neljänteen teknologiaryhmään. Koska näissä vesissä olevat pelkistyneet rikin muodot ovat alttiita hapettumaan kolloidisen rikin muodostuessa, mikä aiheuttaa veden opalisoitumisen, ja lisäksi, vety- ja hydrosulfidionit eivät ole veden hyödyllisiä komponentteja, tällaisten vesien pullotusjärjestelmään otetaan käyttöön tekninen tekniikka, jonka tarkoituksena on poistaa ne kivennäisvesien koostumuksesta.

Neljänteen teknologiaryhmään yhdistetty kivennäisvesien pullotus suoritetaan kuvassa 1.15 esitetyn teknologisen kaavion mukaisesti lisävedenkäsittelyllä pesurissa. Tätä varten mineraalivesi varastointisäiliöstä pumpataan pesurin yläosaan, joka on täynnä Raschig-renkaita. Samaan aikaan C0 2 syötetään pesurin alaosaan. Vesi virtaa ohutta kerrosta renkaiden pinnalla. Rashiga koskettaa intensiivisesti C02: ta, kun taas tasapaino muuttuu kohti rikkivetyä, joka poistuu kivennäisvesistä hiilidioksidivirran avulla. Vesi pumpun rikinpoiston jälkeen lähetetään varastosäiliöön ja pesurista poistuva hiilidioksidi voidaan puhdistaa ja käyttää uudelleen

Osta juomaveden pullottamiseksi erikokoisissa pulloissa:

Seuraava kaavio heijastaa pullotusliike - Mahdollisuus sijoittaa vesipullot linjaan, jonka kapasiteetti on 80 pulloa tunnissa, suurimpaan kokoonpanoon. Toisin sanoen lämpötunneli korkkien kutistumiseen ja PE-pussien 19 litran pullojen pakkaaja ovat valinnaisia \u200b\u200bvarusteita, ja ne voidaan ostaa asiakkaan pyynnöstä.

Tämä valukaupan kaavio on likimääräinen - alustavaksi ymmärtämiseksi huoneen vaaditusta koosta. Jos haluat tilata yksityiskohtaisen laitteiden asettelun yrityksesi tuotantolaitoksilta,

Seuraava kaavio näyttää pullotuslaitteiden sijoittamisen 19 litran pulloihin, joiden kapasiteetti on 150 pulloa tunnissa. Tämän linjan perusta on - QGF-150 WellSpring.

Viimeinen kaavio näyttää sijoitusvaihtoehdon, jonka kapasiteetti on 240 pulloa tunnissa.

Nämä järjestelmät ovat tyypillisiä, ja ne on annettu verkkosivuillamme esimerkiksi. Palvelukeskuksemme insinöörit kehittävät projektin veden ja juomien pullotuslinjan sijoittamiseksi tuotantolaitoksille erityisesti yrityksellesi ottaen huomioon tuottavuus ja toimitusviestintä.

Laitteiden asettelu pullotusliikkeessä "":

19 litraa pullossa sisältää yleensä seuraavat varusteet:

| Automaattinen pullotuslinja (tuottava) | yksityiskohtaisia \u200b\u200btietoja | |

| 1 | Kone vanhojen liikenneruuhien poistamiseen |

Suurten kaupunkien väestön ymmärrettävää halua syödä ympäristöystävällistä "elävää" vettä tukevat aktiivisesti tuottajat, jotka järjestävät pullotusveden tuotannon ja toimittavat tällaista "polttoainetta" sekä toimistoille että yksityisasiakkaille. Pullotetun juomaveden tuotantoa (pullotusta) koskevan pienyrityksen organisoimiseksi riittää tuotantohuone, jossa koko tuotantoprosessi suoritetaan kahdessa päävaiheessa: veden puhdistaminen ja veden pullottaminen erityisvälineillä seuraavilla ryhmäpakkauksilla. Voit lukea lisää veden pullottamisprosessista verkkosivustomme laitteiden kuvauksesta. |